Xử lý nhuộm đen (màng oxit sắt Fe₃O₄) là gì? Ưu điểm, ứng dụng và các điểm cần lưu ý

- 2025-05-31

- GIA CÔNG CƠ KHÍ

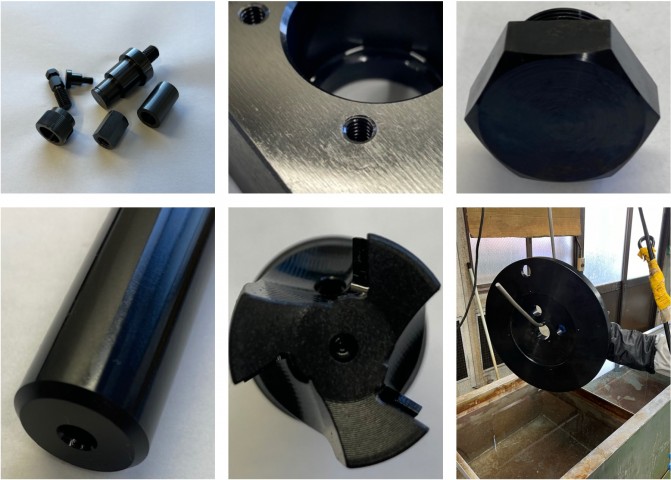

Xử lý nhuộm đen còn được gọi là màng oxit sắt Fe₃O₄ hoặc xử lý Ferromite, là một phương pháp xử lý bề mặt nhằm tạo màu đen trên bề mặt vật liệu thép. Tuy nhiên, thực chất không phải là “nhuộm đen” theo nghĩa thông thường, mà là tạo ra một lớp màng màu đen trên bề mặt thông qua phản ứng hóa học. Xử lý nhuộm đen mang lại nhiều ưu điểm như: tăng khả năng chống gỉ, chi phí xử lý thấp, không làm thay đổi kích thước chi tiết, và khó bị bong tróc.

Mục lục

- Xử lý nhuộm đen (màng oxit sắt Fe₃O₄) là gì?

- Ưu điểm của xử lý nhuộm đen

- Ứng dụng của xử lý nhuộm đen

- Quy trình xử lý nhuộm đen

- Lưu ý khi thực hiện xử lý nhuộm đen

- Xử lý nhuộm đen (màng oxit sắt Fe₃O₄) là gì?

Xử lý nhuộm đen là một phương pháp tạo lớp màng oxit sắt Fe₃O₄ (còn gọi là “gỉ đen”) trên bề mặt thép nhằm bảo vệ phần kim loại bên trong. Ngoài tên gọi nhuộm đen hoặc màng oxit sắt Fe₃O₄, phương pháp này còn được biết đến với các tên gọi khác như xử lý SOB, xử lý đen kiềm, hoặc nhuộm màu bằng kiềm.

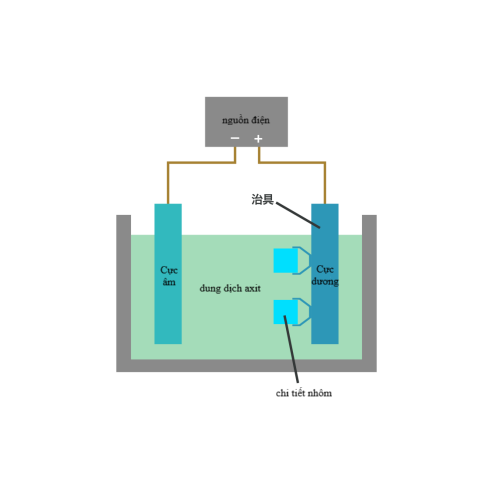

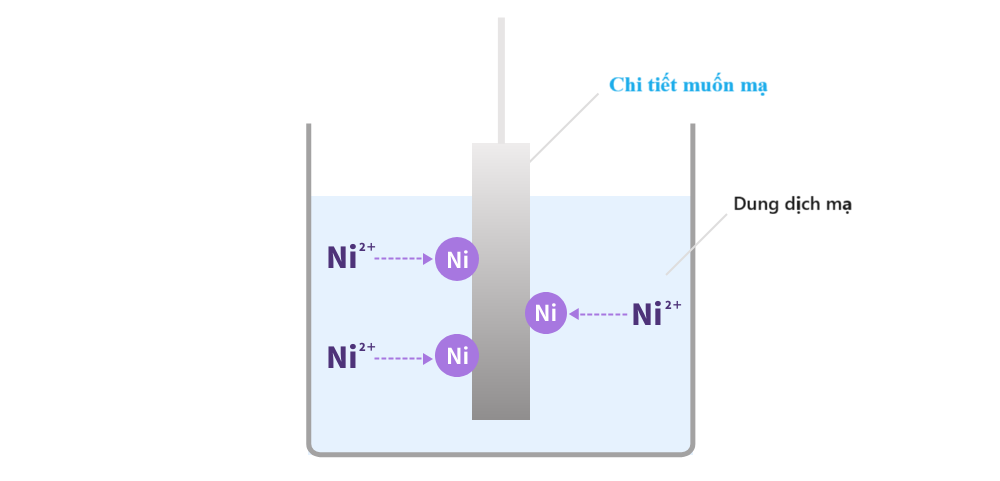

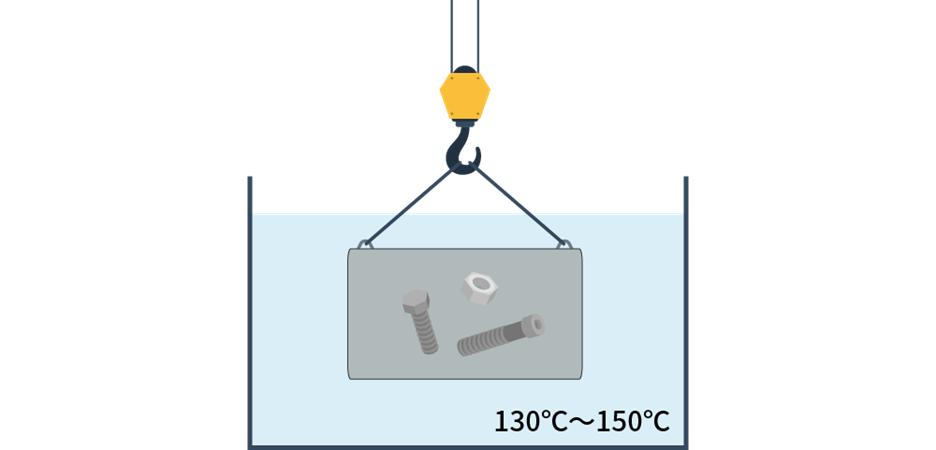

Quá trình xử lý nhuộm đen được thực hiện bằng cách chuẩn bị dung dịch kiềm chứa khoảng 35–45% natri hydroxit, sau đó bổ sung chất oxi hóa (chẳng hạn như natri nitrat) và chất xúc tiến phản ứng. Dung dịch này được gia nhiệt đến khoảng 130–150°C, rồi nhúng các chi tiết thép vào dung dịch. Tại đây, sắt trên bề mặt chi tiết sẽ bị oxi hóa, tạo ra một hợp chất gọi là natri ferrat. Hợp chất này sau đó bị khử, hình thành nên lớp màng oxit sắt Fe₃O₄ trên bề mặt chi tiết.

Thông thường, sau khi xử lý, chi tiết sẽ được ngâm hoặc bôi lớp dầu chống gỉ. Kết quả cuối cùng là bề mặt chi tiết có ngoại quan giống như đã được “nhuộm đen”.

- Ưu điểm của xử lý nhuộm đen

Xử lý nhuộm đen có những đặc điểm như sau và được sử dụng trong nhiều lĩnh vực khác nhau.

- Khả năng chống gỉ được cải thiện

Lớp màng oxit sắt Fe₃O₄ (gỉ đen) trên bề mặt chi tiết có trạng thái chắc chắn và ổn định. Nhờ lớp màng này, sự hình thành gỉ đỏ (loại gỉ làm ăn mòn thép một cách nghiêm trọng) trên bề mặt sắt có thể được hạn chế ở một mức độ nhất định. Ngoài ra, màng oxit sắt Fe₃O₄ có cấu trúc đa lỗ với nhiều lỗ nhỏ và gờ lồi lõm đặc trưng. Khi thực hiện xử lý sau bằng cách thấm dầu chống gỉ vào các lỗ này, sẽ ngăn ngừa sự xâm nhập của độ ẩm, từ đó nâng cao khả năng chống gỉ hơn nữa.

Mặc dù không thể cung cấp khả năng chống gỉ cao như mạ kẽm hoặc mạ niken, nhưng xử lý nhuộm đen là lựa chọn phù hợp khi cần vừa đảm bảo tính thẩm mỹ vừa có khả năng chống gỉ ở mức độ nhất định.

Ngoài ra, khi xử lý sau bằng dầu chống gỉ, lớp dầu sẽ được giữ lại trên bề mặt màng oxit, giúp tăng cường tính trượt giữa các chi tiết công cụ hoặc máy móc.

- Trở nên khó bong tróc hơn.

Mạ và sơn là các phương pháp xử lý bề mặt bằng cách tạo một lớp vật liệu khác bám trên bề mặt chi tiết. Do đó, lớp vật liệu này có thể bị bong tróc trong quá trình sử dụng. Ngược lại, xử lý nhuộm đen là phương pháp biến đổi bề mặt chi tiết thành một chất khác (lớp màng oxit sắt Fe₃O₄) thông qua phản ứng hóa học, nên lớp màng này không dễ bị bong tróc. Đây được xem là phương pháp xử lý bề mặt có độ bền tương đối cao.

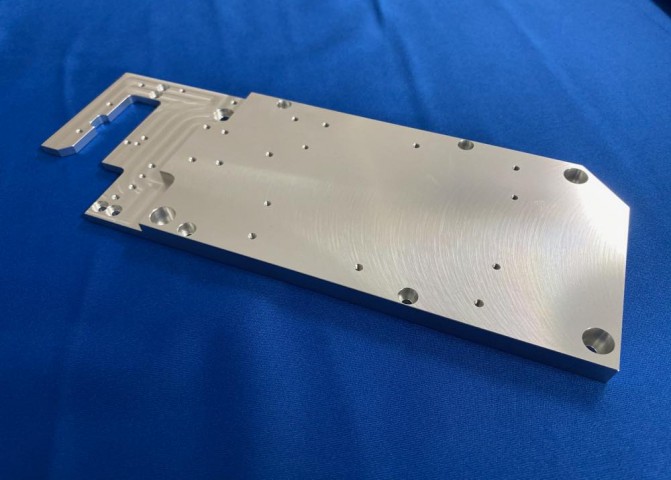

- Độ chính xác kích thước hầu như không thay đổi.

Trong xử lý nhuộm đen, tốc độ hình thành màng không quá nhanh nên độ dày cuối cùng của màng chỉ khoảng 1–2μm. Hơn nữa, màng được hình thành từ bề mặt vật liệu đi vào bên trong. Bên cạnh đó, nhiệt độ xử lý tương đối thấp, dưới 150°C, nên không có nguy cơ chi tiết bị biến dạng do nhiệt. Vì những lý do trên, kích thước chi tiết trước và sau xử lý nhuộm đen hầu như không thay đổi. Với ưu điểm này, xử lý nhuộm đen thường được áp dụng cho các chi tiết yêu cầu độ chính xác cao.

- Ngoại quan đẹp mắt.

Khi thực hiện xử lý nhuộm đen, bề mặt chi tiết sẽ có ngoại quan như được nhuộm đen thực sự. Độ nhám bề mặt không thay đổi trước và sau xử lý; chi tiết có độ bóng trước xử lý sẽ có màu đen bóng như sơn mài, trong khi chi tiết đã được làm mờ bề mặt sẽ có màu đen mờ không bóng. Do mang lại cảm giác sang trọng, phương pháp này không chỉ được sử dụng trong sản xuất công nghiệp mà còn phổ biến trong các sản phẩm nội thất và tác phẩm nghệ thuật.

- Chi phí thấp.

Xử lý nhuộm đen có chi phí dung dịch xử lý thấp, không cần sử dụng điện cực hay đồ gá nên rẻ hơn so với các phương pháp xử lý bề mặt khác như mạ hoặc phủ lớp phủ. Khi xử lý một lượng lớn chi tiết cùng lúc trong giỏ lưới, chi phí xử lý trên mỗi chi tiết sẽ càng giảm. Vì có thể xử lý đồng thời các chi tiết có kích thước và hình dạng khác nhau, xử lý nhuộm đen là lựa chọn phù hợp khi cần xử lý nhiều chi tiết đa dạng với chi phí thấp.

- Ứng dụng của xử lý nhuộm đen

Xử lý nhuộm đen phù hợp cho các ứng dụng cần duy trì độ chính xác kích thước, tạo màu đen thẩm mỹ và yêu cầu khả năng chống gỉ ở mức độ nhất định.

Cụ thể, xử lý nhuộm đen được sử dụng cho các sản phẩm thép như vít, bu-lông, các loại dụng cụ, chi tiết máy chính xác, khuôn mẫu, linh kiện ô tô, nội thất và các tác phẩm nghệ thuật. Tuy nhiên, mặc dù có khả năng chống gỉ, phương pháp này không phù hợp cho các chi tiết sử dụng ngoài trời hoặc trong môi trường nhiều độ ẩm như gần biển.

- Quy trình xử lý nhuộm đen

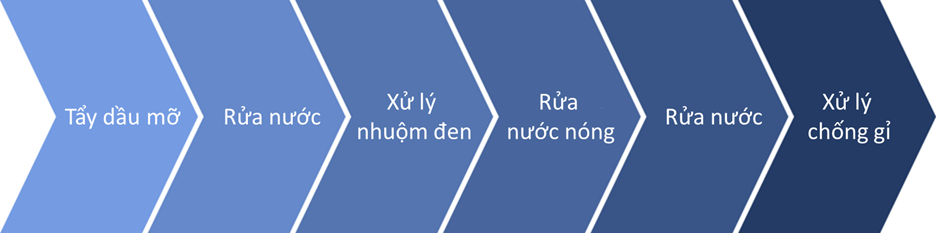

Quy trình xử lý nhuộm đen như sau. Thời gian thực hiện khoảng 50 phút, đây là ưu điểm lớn khi so sánh với các phương pháp xử lý bề mặt khác vì thời gian xử lý ngắn.

- Tẩy dầu mỡ

Nếu trên bề mặt chi tiết còn dư dầu mỡ, có thể gây ra hiện tượng loang màu khi xử lý nhuộm đen. Do đó, chi tiết cần xử lý được ngâm trong dung dịch tẩy dầu mỡ ở nhiệt độ 50–60°C trong khoảng 2–5 phút để loại bỏ dầu mỡ trên bề mặt. Với những chi tiết đã được xử lý chống gỉ bằng dầu, nên lau sạch dầu bằng khăn trước khi ngâm vào dung dịch tẩy dầu mỡ. Cần lưu ý không ngâm quá lâu trong dung dịch tẩy dầu để tránh gây gỉ trên chi tiết. - Rửa nước

Để tránh ảnh hưởng đến quá trình xử lý nhuộm đen, dung dịch tẩy dầu còn sót lại phải được rửa sạch bằng cách xả nước liên tục cho chi tiết. Nếu trên bề mặt chi tiết có gỉ hoặc cặn bẩn (như cặn oxit sắt), cần tiến hành tẩy axit bổ sung. Vì trong dung dịch xử lý nhuộm đen, nếu có axit tồn dư sẽ gây nguy cơ sôi trào, nên sau khi tẩy axit phải rửa sạch kỹ bằng nước để đảm bảo an toàn cho quá trình xử lý. - Xử lý nhuộm đen

Cho các chi tiết đã đặt trong giỏ lưới vào dung dịch xử lý đang sôi, đun sôi khoảng 15–20 phút, trong quá trình đó lắc nhẹ giỏ để dung dịch thấm đều lên toàn bộ bề mặt chi tiết. Do nhiệt độ quá cao có thể làm chi tiết đổi màu đỏ, nên phải đảm bảo dung dịch được đun sôi ở nhiệt độ thích hợp. Ngoài ra, nếu bề mặt phẳng của chi tiết tiếp xúc chặt với lưới, có thể để lại vết lưới trên bề mặt sau khi xử lý. Với các chi tiết có nhiều bề mặt phẳng, cần có biện pháp treo từ trên xuống hoặc tương tự để tránh tiếp xúc trực tiếp với lưới. - Rửa nước nóng

Nhanh chóng chuyển chi tiết vào nước nóng có nhiệt độ 50–80°C trong khoảng 5–6 giây và rửa sạch kỹ bằng cách xả nước liên tục. Nếu mất nhiều thời gian khi chuyển chi tiết vào bể rửa nước nóng, nước trên bề mặt chi tiết sẽ bay hơi, làm chi tiết tiếp xúc với không khí và gây ra gỉ đỏ. Cần lưu ý điều này. - Rửa nước

Rửa kỹ chi tiết bằng cách xả nước liên tục để làm mát đầy đủ từ bề mặt đến bên trong chi tiết. Nếu rửa không kỹ, có nguy cơ xuất hiện gỉ sét sớm. - Xử lý chống gỉ

Sau khi xử lý nhuộm đen, chi tiết được xử lý bằng dầu chống gỉ (ngâm hoặc phủ), sau đó để khô hoàn toàn ở nhiệt độ thường. Khi ngâm, cần sử dụng giỏ lưới khác với giỏ đã dùng trong các bước trước đó (đến bước 5).

- Lưu ý khi thực hiện xử lý nhuộm đen

Mặc dù xử lý nhuộm đen có nhiều ưu điểm, nhưng cần lưu ý các điểm sau đây.

- Có những vật liệu không phù hợp với xử lý nhuộm đen

Xử lý nhuộm đen là phương pháp xử lý bề mặt phù hợp với vật liệu hệ sắt. Tuy nhiên, đối với các chi tiết đúc, chi tiết đã tôi luyện hay chi tiết cắt dây, màu sắc cuối cùng có thể không phải là màu đen thuần mà có thể hơi ngả đỏ. Ngoài ra, các thép hợp kim chứa nhiều crom hoặc niken thường cho màu xám thay vì màu đen, điều này cũng cần được lưu ý. - Khi dầu bị mất, quá trình gỉ sẽ tiến triển

Màng oxit sắt Fe₃O₄ bản thân có khả năng chống gỉ thấp, do đó, như đã đề cập, bề mặt màng thường được xử lý bằng dầu chống gỉ. Tuy nhiên, khi lớp dầu này bị mất, nước và không khí từ bên ngoài sẽ xâm nhập vào các lỗ nhỏ bên trong màng oxit sắt, dẫn đến quá trình gỉ đỏ phát triển. Cần lưu ý rằng khả năng chống gỉ của xử lý nhuộm đen có giới hạn.

Tóm tắt

Xử lý nhuộm đen là phương pháp xử lý bề mặt tạo màng oxit sắt Fe₃O₄ trên bề mặt chi tiết thép. Phương pháp này giữ nguyên độ chính xác kích thước của chi tiết và tạo ra ngoại quan đẹp mắt như được “nhuộm đen”. Ưu điểm bao gồm chi phí thấp hơn các phương pháp khác và khả năng cung cấp mức độ chống gỉ nhất định. Tuy nhiên, cần lưu ý rằng một số chi tiết có thể có màu đỏ hoặc xám thay vì đen, và khi lớp dầu chống gỉ trên bề mặt bị mất sẽ làm gỉ dễ phát triển hơn.

Cuối cùng, nếu bạn thấy bài viết hữu ích, đừng quên để lại bình luận, nhấn like hoặc chia sẻ cho bạn bè cùng tham khảo nhé! Mỗi tương tác của bạn là động lực để chúng tôi tiếp tục chia sẻ thêm nhiều kiến thức giá trị hơn nữa.

Tác giả: Chu Văn Minh

Nguyễn Văn Hòa

Tham khảo:

黒染め処理(四三酸化鉄皮膜)とは?メリットや用途、注意点など | meviy | ミスミ (misumi-ec.com)

Lời nhắn gửi:

Chúng tôi mong muốn nhận được sự chung tay giúp sức từ cộng đồng!

Xin hãy click vào một vài quảng cáo, việc nhỏ này sẽ giúp chúng tôi có thêm nguồn kinh phí phát triển Blog hoặc xin hãy đọc một vài dòng nhắn gửi bạn đọc dưới đây!

XT Mechanical Blog hàng tuần vẫn gửi đến bạn đọc những bài viết và công cụ mới về lĩnh vực thiết kế chế tạo máy. Việc duy trì hoạt động của Blog hiện nay vẫn do đội ngũ phát triển tự bỏ tiền để chi trả những chi phí phát sinh như duy trì tên miền, thuê server… Và để có thêm kinh phí duy trì và phát triển blog, chúng tôi rất mong nhận được sự giúp đỡ của những nhà hảo tâm. Nếu như những bài viết và công cụ tính toán hữu ích cho các bạn, chúng tôi cũng mong muốn nhận được sự giúp sức bằng cách donate cho blog từ các bạn. Dù có thể chỉ là những khoản rất nhỏ tương đương cốc trà đá, nhưng đó có thể là nguồn hỗ trợ, là động lực to lớn giúp chúng tôi hoàn thành những sản phẩm tốt hơn gửi đến các bạn.