Thanh răng và bánh răng - Phần 1

- 2025-04-24

- THIẾT KẾ- CHẾ TẠO MÁY

Bạn muốn tìm hiểu hoặc đang loay hoay với hàng loạt công thức, thông số kỹ thuật và chưa biết bắt đầu từ đâu khi thiết kế hệ truyền động thanh răng – bánh răng? Đừng lo! Bài viết này sẽ giúp bạn tiếp cận vấn đề một cách đơn giản, dễ hiểu và dễ áp dụng – kể cả khi bạn không phải là chuyên gia.

Thanh răng và bánh răng

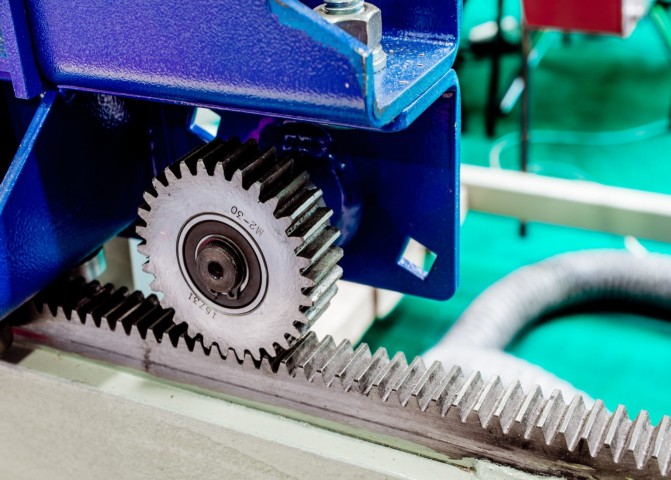

Cơ cấu thanh răng – bánh răng là một trong những thiết kế cơ khí kinh điển, cho phép chuyển đổi chuyển động quay thành chuyển động tịnh tiến, hoặc ngược lại. Nó vừa đơn giản, vừa linh hoạt, lại có thể ứng dụng ở khắp nơi – từ máy móc công nghiệp đến hệ thống lái ô tô.

Thanh răng (rack, ラック): là một “bánh răng dạng thanh thẳng”, có thể có tiết diện chữ nhật hoặc tròn. Bạn có thể tưởng tượng nó như một bánh răng "dài vô tận". Bánh răng ăn khớp với nó là bánh răng trụ thẳng (pinion, ピニオン). Có thể ghép nối nhiều thanh răng để tăng chiều dài, nhưng các mặt đầu phải được gia công để đảm bảo độ chính xác.

Thanh răng nghiêng (Helical rack, へリカルラック) với các răng nghiêng, dùng khi cần vận hành êm và tốc độ cao, ăn khớp với bánh răng nghiêng (helical gear, へリカルギア).

Trong cơ cấu, bánh răng thường được gắn lên trục (shaft, シャフト) nhờ then (key, キー), trục được đỡ bằng vòng bi (bearing, ベアリング) hoặc bạc lót (bushing, ブッシュ). Với thanh răng, cần thiết kế gối đỡ phù hợp. Gối đỡ này không chỉ nâng đỡ mà còn ngăn thanh răng quay. Thanh răng tiết diện chữ nhật sẽ có độ bền và các thông số tương đương một bánh răng tròn.

Kích thước và hình dạng thanh răng

Thường được sản xuất với chiều dài nhỏ hơn 2000mm, theo bội số 500mm (500, 1000, 1500,...). Tiết diện phổ biến: vuông hoặc chữ nhật; một số loại tròn gọi là thanh răng tròn (round rack, 丸ラック).

Thanh răng nghiêng thường có góc nghiêng là 19°31'42", giúp tạo ra chuyển động chính xác tương ứng với vòng quay bánh răng, dễ tính toán và sử dụng.

Các trạng thái hoạt động

Thanh răng di động: tạo chuyển động thẳng, dùng trong:

- cơ cấu kích

- hệ thống kẹp

- cơ cấu đẩy phôi

Thanh răng đứng yên: bánh răng di chuyển, ứng dụng trong:

- cơ cấu định vị máy

- máy dập tay

- chuyển động ngang hoặc nâng

- Xoay/lật sản phẩm

Hai thanh răng đối diện – một bánh răng giữa:

tạo chuyển động tịnh tiến luân phiên hai phía, ứng dụng:

- cơ cấu phân phối phôi

- cơ cấu truyền động quay bằng khí nén

=> Tính ứng dụng cực kỳ linh hoạt, chỉ cần bạn có ý tưởng – còn cơ cấu này sẽ biến nó thành chuyển động thật!

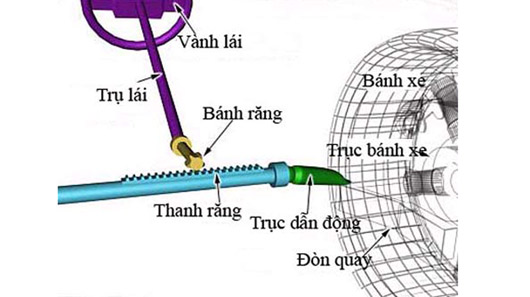

Ứng dụng trong cơ cấu lái ô tô

Cơ cấu lái ô tô có 2 loại: thanh răng – bánh răng và vít me (ball screw, ボールねじ).

Loại thanh răng – bánh răng phổ biến hơn, đặc biệt trên xe nhỏ, vì đơn giản, nhẹ, bền, ma sát thấp, phản hồi nhanh.

Bánh răng gắn trên trục vô-lăng ăn khớp với thanh răng. Khi xoay vô-lăng, bánh răng quay, chuyển động sang thanh răng theo phương ngang. Thanh răng nối với các thanh kéo làm quay bánh xe.

So sánh giữa Thanh răng – Bánh răng và Vít me

Là một phần tử cơ khí tạo ra chuyển động tịnh tiến, hệ thống thanh răng – bánh răng thường được so sánh với vít me.

Khi so sánh với thanh răng – bánh răng, nhìn chung, vít me có những ưu điểm sau:

- Định vị chính xác

- Chuyển động mượt mà với ma sát thấp

- Không có hiện tượng rơ (backlash).

Tuy nhiên, vít me cũng có một số nhược điểm:

- Chi phí cao hơn

- Khó khăn trong sản xuất vít me có chiều dài lớn do hiện tượng uốn cong

- Không thích hợp với tải trọng lớn

=> Vít me thì mượt, nhưng thanh răng – bánh răng lại đơn giản, bền bỉ và mạnh mẽ – lý tưởng trong nhiều ngành công nghiệp và giao thông.

Bạn đã đi được nửa chặng đường – đừng dừng lại nhé! Giờ là lúc bước vào phần hấp dẫn nhất tính toán.

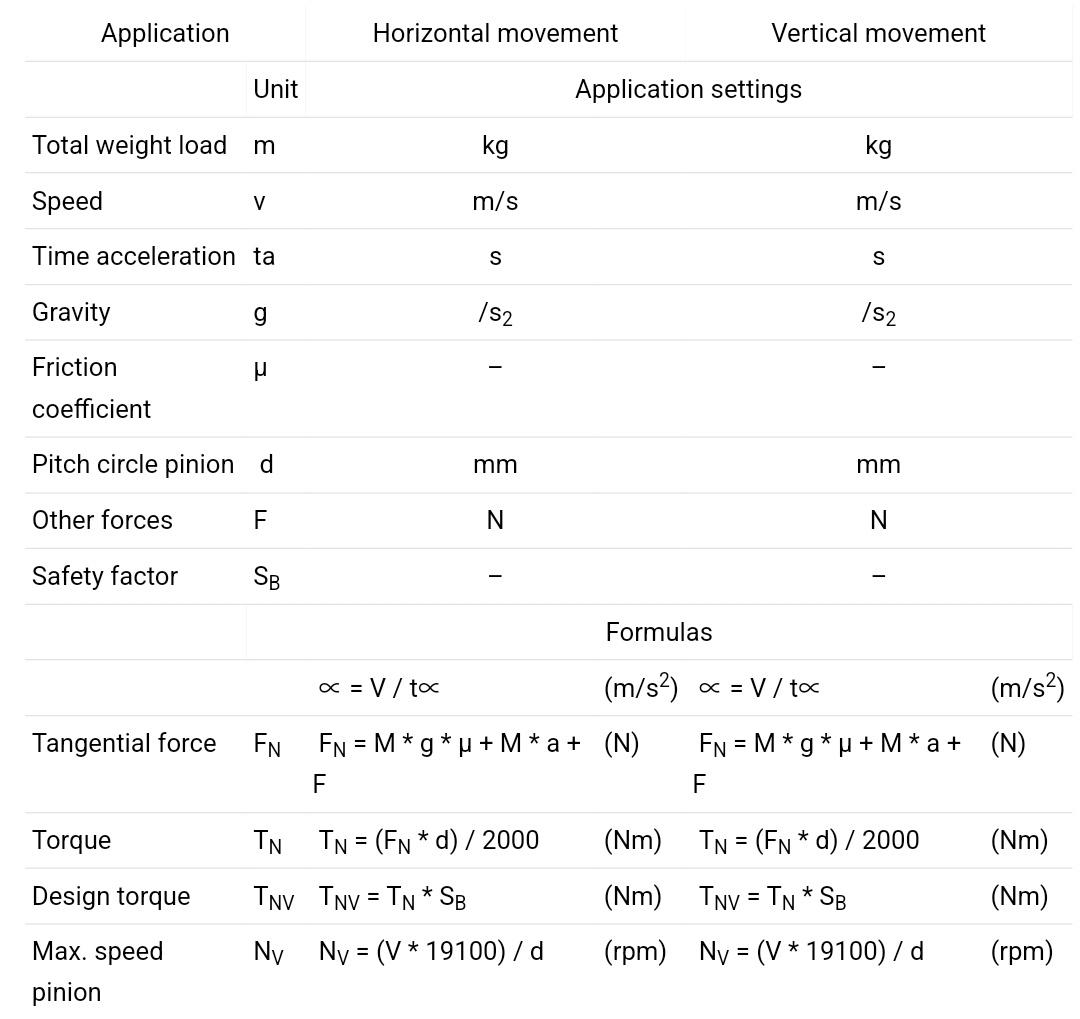

Tính toán hệ truyền động thanh răng – bánh răng có thể khiến bạn choáng ngợp bởi quá nhiều thuật ngữ kỹ thuật. Nhưng điều quan trọng nhất cần nhớ: đây là một quá trình thử và sai. Bạn sẽ cần linh hoạt điều chỉnh các thông số như đường kính bánh răng, độ cứng thanh răng… để đạt được kết quả tối ưu. Và chính quá trình thử nghiệm, tinh chỉnh này lại là phần thú vị nhất!

Các định nghĩa quan trọng

Để làm rõ hơn, chúng tôi cung cấp cho bạn một số định nghĩa quan trọng:

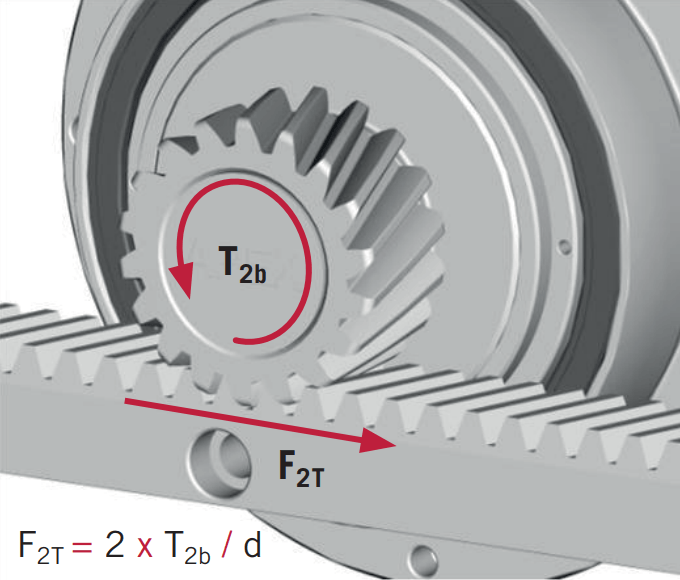

- Lực tiếp tuyến hoặc lực dẫn động (đơn vị: N)

Đây là lực cần thiết để cung cấp chuyển động tuyến tính cho thanh răng.

- Mô-men xoắn (đơn vị: Nm)

Mô-men xoắn là đại lượng cơ bản làm bánh răng xoay. Nó được xác định bằng tích của lực tiếp tuyến và bán kính bánh răng (hay còn gọi là tay đòn). Trong truyền động bánh răng – thanh răng, mô-men xoắn thường được tính theo công thức:

F2T= (2 × T2B) / d

- Hệ số an toàn

Khuyến nghị hệ số an toàn ít nhất là 2 cho chuyển động ngang và 3 cho chuyển động thẳng đứng.

- Hệ số ma sát

Hệ thống của bạn có tải nặng hay nhẹ? Giá trị được sử dụng rộng rãi là 0,1 hoặc 0,15.

- Lực bên ngoài

Hệ thống của bạn chỉ dùng để đẩy sản phẩm, hay còn chịu thêm lực tác động nào khác? Các lực này cần được đưa vào để phục vụ cho quá trình tính toán.

Đừng bỏ lỡ phần tiếp theo – đây là những sai lầm phổ biến và kinh nghiệm thực tế mà dân cơ khí nào cũng nên biết!

Những điểm cần lưu ý khi lựa chọn thanh răng và bánh răng

Đôi khi chúng ta dễ nhầm lẫn hoặc đưa ra những giả định chưa chính xác, khiến việc tính toán hệ truyền động thanh răng – bánh răng trở nên phức tạp hơn.

Vì vậy, hãy luôn lưu ý những điểm sau đây:

- Một bánh răng khoảng 20 răng được xem là tối ưu về mặt lực tiếp tuyến và độ rơ trong hệ thống. Nếu dùng bánh răng lớn hơn, độ rơ sẽ tăng; ngược lại, bánh răng nhỏ hơn sẽ truyền mô-men xoắn kém hơn và dễ bị mài mòn nhanh hơn.

- Mô-đun lớn hơn không đồng nghĩa với khả năng truyền lực tiếp tuyến cao hơn! Chẳng hạn, một thanh răng mô-đun 2 với cấp chính xác 5 hoàn toàn có thể chịu tải tốt hơn mô-đun 3 ở cấp chính xác 8. Điều này cho thấy: không chỉ kích thước, mà chất lượng chế tạo và độ chính xác cũng là yếu tố then chốt quyết định hiệu suất truyền động.

- Chất lượng của thanh răng không chỉ dựa vào độ sai lệch trên mỗi mét, mà còn phụ thuộc vào xử lý bề mặt và độ cứng vật liệu. Ví dụ, thanh răng cấp chính xác là 8 có thể cho hiệu suất tốt hơn và giá thành hợp lý hơn so với cấp 10!

- Độ rơ (backlash, バックラッシュ) là kết quả của sự tương tác giữa tất cả các thành phần trong hệ thống. Vì vậy, việc chọn một hộp số siêu ít độ rơ nhưng kết hợp với bánh răng lớn hoặc thanh răng chất lượng thấp sẽ không mang lại hiệu quả — thậm chí còn phản tác dụng.

- Các dung sai của thanh răng và bánh răng không được chuẩn hóa, và trong thực tế, chúng ta thường thấy sự sai lệch. Chẳng hạn, sai lệch có thể được tính trên 300 mm thay vì 1000 mm, điều này làm cho việc kiểm soát chất lượng trở nên phức tạp hơn.

- Để có một hệ thống truyền động êm ái và ít độ rơ với tuổi thọ lâu dài, nên sử dụng bánh răng và thanh răng từ cùng một nhà cung cấp. Dung sai, đặc biệt là với răng nghiêng, đóng vai trò rất quan trọng để đảm bảo hiệu suất ổn định.

Tính toán thanh răng và bánh răng

Với bảng dưới đây bạn có thể thực hiện các phép tính:

Tóm lại

Việc tính toán hệ thống truyền động thanh răng – bánh răng sẽ trở nên đơn giản hơn khi bạn nắm rõ các khái niệm cơ bản và chú ý đến những yếu tố như mô-đun, chất lượng gia công, dung sai và các lực tác động thực tế. Hy vọng bài viết đã mang đến cho bạn góc nhìn rõ ràng và hữu ích. Cảm ơn bạn đã theo dõi đến cuối – chúc bạn thành công với thiết kế của mình!

Cuối cùng, nếu bạn thấy bài viết hữu ích, đừng quên để lại bình luận, nhấn like hoặc chia sẻ cho bạn bè cùng tham khảo nhé! Mỗi tương tác của bạn là động lực để chúng tôi tiếp tục chia sẻ thêm nhiều kiến thức giá trị hơn nữa.

Thanh Răng Và Bánh Răng - Phần 2

- 2025-05-18

- THIẾT KẾ- CHẾ TẠO MÁY

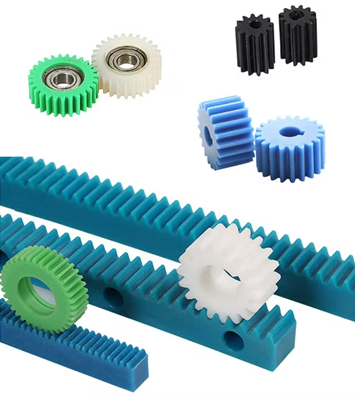

Ở phần trước, chúng ta đã tìm hiểu những kiến thức nền tảng và vai trò quan trọng của cơ cấu thanh răng – bánh răng trong truyền động tuyến tính. Tiếp nối nội dung đó, phần này sẽ đi sâu vào các đặc tính vật liệu và phương pháp tính toán khi cơ cấu được chế tạo bằng nhựa kỹ thuật.

So với kim loại, thanh răng – bánh răng nhựa mang đến nhiều ưu điểm nhưng cũng đi kèm những thách thức riêng về độ ổn định kích thước, khả năng chịu tải và ảnh hưởng của môi trường. Vậy điều gì khiến vật liệu nhựa trở nên đặc biệt, và cần lưu ý gì khi thiết kế? Hãy cùng khám phá.

MC là viết tắt của “MONO CAST”. MC về bản chất là Polyamide 6 (Nylon).

Duracon là một loại nhựa nhiệt dẻo kết tinh, còn được gọi là Acetal Copolymer. Đây là một trong những loại nhựa kỹ thuật được sử dụng phổ biến nhất.

Đặc điểm của các loại nhựa này bao gồm:

- Có khả năng vận hành với ít hoặc không cần bôi trơn, nhờ đặc tính tự bôi trơn vốn có.

- Vận hành êm ái.

- Khối lượng nhẹ.

- Kháng hóa chất hữu cơ và bazơ rất tốt.

Tuy nhiên, nhựa lại có độ ổn định kích thước kém hơn kim loại, do hệ số giãn nở nhiệt lớn và khả năng hút ẩm cao. Những yếu tố này cần được xem xét kỹ lưỡng khi thiết kế các chi tiết bằng nhựa. Do đó, kỹ sư thiết kế cần nắm rõ các giới hạn của bánh răng nhựa. Thông thường, bánh răng nhựa chỉ được đưa vào sử dụng sau khi đã trải qua thử nghiệm thực tế.

(1) Tính chất cơ học

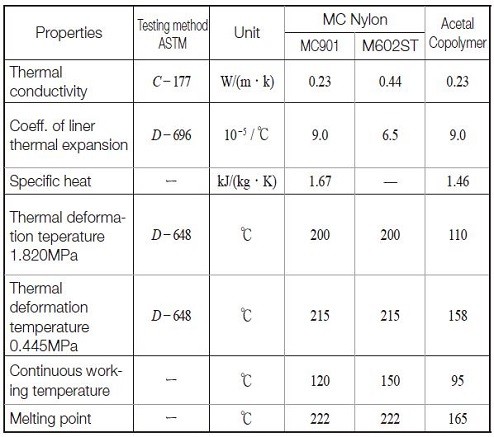

Bảng 11.1 thể hiện các tính chất cơ học trong điều kiện thử nghiệm tiêu chuẩn. Về các đặc tính cơ học, độ bền của vật liệu có xu hướng giảm khi nhiệt độ tăng.

Bảng 11.1 – Các tính chất cơ học của MC Nylon và Acetal Copolymer

CHÚ THÍCH 1: Dữ liệu trong bảng là giá trị tham khảo của MC Nylon, được đo trong điều kiện hoàn toàn khô (absolute dry).

CHÚ THÍCH 2: Đối với Acetal Copolymer, giá trị cường độ nén được tính tại “điểm biến dạng 10%”.

(2) Tính chất nhiệt

So với thép, vật liệu nhựa có sự thay đổi kích thước lớn hơn khi nhiệt độ thay đổi. Các tính chất nhiệt của MC Nylon và Acetal Copolymer được trình bày trong Bảng 11.2.

Bảng 11.2 – Các tính chất nhiệt của MC Nylon và Acetal Copolymer

CHÚ THÍCH 1: Các dữ liệu trong bảng là giá trị tham khảo của MC Nylon, được đo trong điều kiện khô tuyệt đối.

CHÚ THÍCH 2: Khi sử dụng trong môi trường nhiệt độ thấp, cần chú ý đến nhiệt độ giòn (khoảng -30°C đến -50°C) và xác định thông qua kinh nghiệm hoặc kết quả thử nghiệm thực tế.

Ví dụ tính toán sự thay đổi kích thước do nhiệt của thanh răng MC Nylon (MC901)

- Mẫu sản phẩm giả định: PR2-1000 (Chiều dài tổng: 1010 mm)

- Điều kiện trước khi sử dụng:

– Nhiệt độ môi trường: 20°C = Nhiệt độ sản phẩm: 20°C

– Chiều dài tổng: 1010 mm - Giả định tăng nhiệt độ:

– Từ 20°C lên 40°C (tăng 20°C) - Hệ số giãn nở nhiệt tuyến tính:

– 9×10⁻⁵ /°C

Công thức tính:

ΔL = hệ số giãn nở × chiều dài × chênh lệch nhiệt độ

= 9×10⁻⁵ /°C × 1010 mm × 20°C = 1.818 mm

→ Kết luận: Thanh răng MC Nylon PR2-1000 sẽ dài ra 1.8 mm khi nhiệt độ tăng 20°C.

(3) Tính chất hấp thụ nước

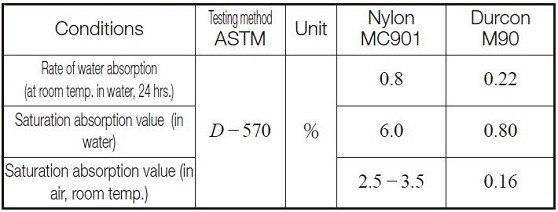

Các tính chất cơ học và nhiệt của vật liệu nhựa sẽ suy giảm khi chúng hấp thụ độ ẩm. Bảng 11.3 thể hiện đặc tính hấp thụ nước và hơi ẩm của MC Nylon và Duracon.

Bảng 11.3 – Đặc tính hấp thụ nước và hơi ẩm của MC Nylon và Duracon

CHÚ THÍCH 1: Đối với loại MC602ST, tỷ lệ hấp thụ nước vào khoảng 90% so với MC901.

So với MC Nylon, Duracon có khả năng hấp thụ nước thấp hơn.

Kích thước của bánh răng MC Nylon thay đổi theo lượng nước hấp thụ, dẫn đến sai lệch giữa thời điểm mua và thời điểm sử dụng.

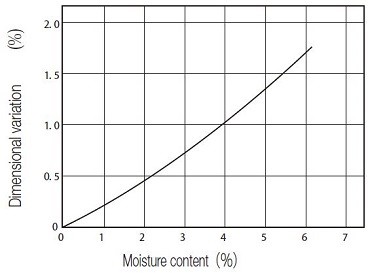

Hình 11.1 – Tương quan giữa hàm lượng ẩm và độ giãn nở kích thước của MC901

Ví dụ tính toán sự giãn nở do hấp thụ nước của thanh răng MC Nylon (MC901)

- Mẫu sản phẩm giả định: PR2-1000 (Chiều dài tổng: 1010 mm)

- Trước khi sử dụng: Độ ẩm hấp thụ là 1%

- Sau khi sử dụng (giả định): Độ ẩm tăng lên 3%

Tính toán:

- Theo dữ liệu từ Hình 11.1:

– Độ giãn nở tương ứng với độ ẩm 1%: 0.2%

– Độ giãn nở tương ứng với độ ẩm 3%: 0.75% - Mức độ gia tăng: 0.75% – 0.2% = 0.55%

- Tính kích thước thay đổi:

1010 mm × 0.55% = 5.555 mm

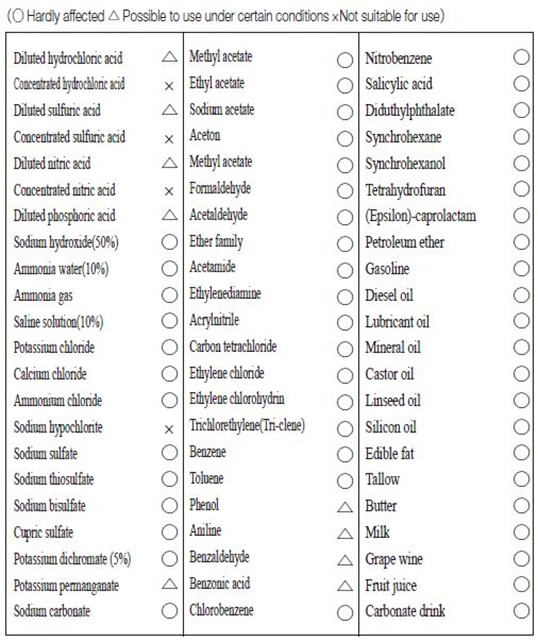

(4) Khả năng kháng hóa chất

MC Nylon

MC Nylon (MC901) có khả năng kháng hóa chất tương đương nhựa Nylon thông thường.

Đặc tính cụ thể như sau:

- Với nhiều axit vô cơ, ngay cả ở nồng độ thấp và nhiệt độ thường, không nên sử dụng nếu chưa qua thử nghiệm.

- Có thể sử dụng với kiềm vô cơ ở nhiệt độ phòng và nồng độ nhất định.

- Với muối vô cơ, có thể chịu được ở nhiệt độ và nồng độ tương đối cao.

- Ổn định hơn trong axit hữu cơ (trừ axit formic) so với axit vô cơ.

- Ổn định trong các hợp chất hữu cơ nhóm este và ketone ở nhiệt độ phòng.

- Ổn định trong hydrocacbon thơm, dầu khoáng, dầu thực vật, dầu động vật ở nhiệt độ phòng.

Bảng 11.4 – Tính kháng hóa chất của MC Nylon

Lưu ý: Dữ liệu chỉ mang tính tham khảo. Cần thử nghiệm trước trong điều kiện sử dụng thực tế.

Duracon

Duracon nổi bật bởi khả năng kháng hóa chất hữu cơ và kiềm rất tốt. Tuy nhiên, số lượng keo dán phù hợp với Duracon lại khá hạn chế.

Đặc tính chính:

- Kháng tốt các hóa chất vô cơ, ngoại trừ axit mạnh như axit nitric, axit hydrochloric và axit sulfuric.

- Chất tẩy rửa gia dụng không ảnh hưởng đáng kể đến Duracon.

- Không suy giảm tính chất dưới dầu bôi trơn nhiệt độ cao trong thời gian dài (trừ phụ gia đặc biệt).

- Tương tác với mỡ bôi trơn tương tự như với dầu.

Để biết thêm về khả năng kháng hóa chất khác, cần tham khảo tài liệu kỹ thuật của nhà sản xuất nhựa.

11.2 Độ bền của bánh răng nhựa

(1) Độ bền uốn của bánh răng trụ

MC Nylon

Lực tiếp tuyến cho phép F (kgf) tại vòng chia của bánh răng trụ MC Nylon có thể được tính theo công thức Lewis:

F = m×y×b×σb×f (kgf) (11.1)

Trong đó:

- m: Môđun (mm)

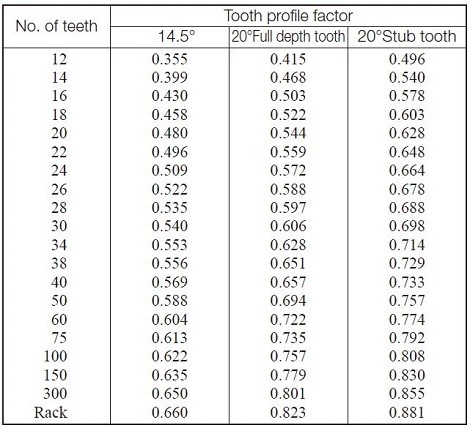

- y: Hệ số hình dạng răng tại điểm chia (xem Bảng 11.5)

- b: Chiều rộng mặt răng (mm)

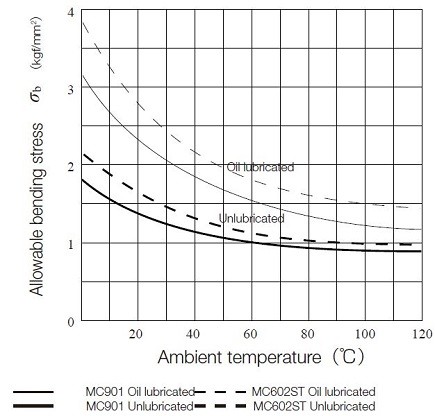

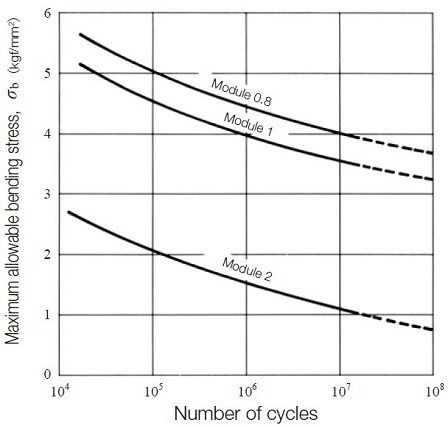

- σb: Ứng suất uốn cho phép (kgf/mm²) (xem Hình 11.2)

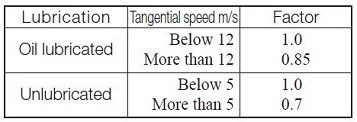

- f: Hệ số tốc độ (xem Bảng 11.6)

Hình 11.2: Ứng suất uốn cho phép σb

Bảng 11.5 Hệ số hình dạng răng, y

Bảng 11.6 Hệ số tốc độ, f

Duracon

Lực tiếp tuyến cho phép F (kgf) tại vòng chia của bánh răng trụ Duracon 90 cũng được tính bằng công thức Lewis:

F = mybσb (11.2)

Trong đó:

- m: Môđun (mm)

- y: Hệ số hình dạng răng tại điểm chia (xem Bảng 11.5)

- b: Chiều rộng mặt răng (mm)

- σb: Ứng suất uốn cho phép (kgf/mm²)

Ứng suất uốn cho phép σb của Duracon được tính theo công thức:

Trong đó:

- σb: Ứng suất uốn cho phép tối đa trong điều kiện tiêu chuẩn (kgf/mm²) (xem Hình 11.3)

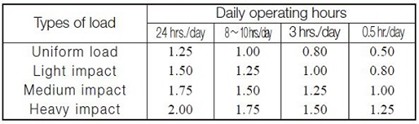

- CS: Hệ số điều kiện làm việc (xem Bảng 11.7)

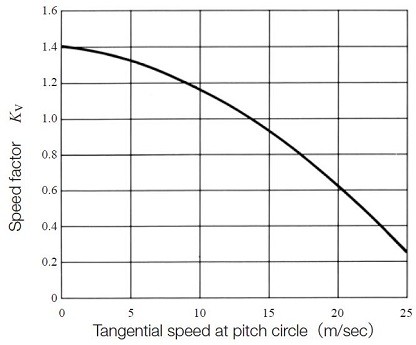

- KV: Hệ số tốc độ (xem Hình 11.4)

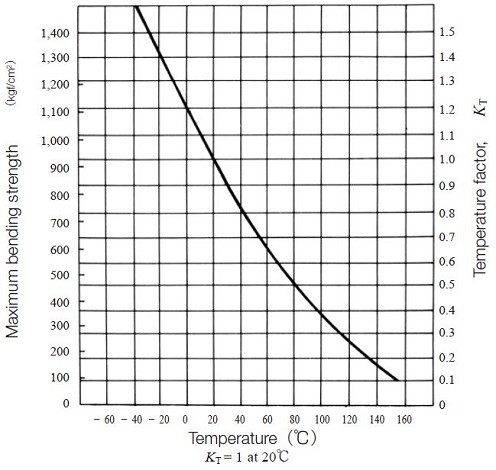

- KT: Hệ số nhiệt độ (xem Hình 11.5)

- KL: Hệ số bôi trơn (xem Bảng 11.8)

- KM: Hệ số vật liệu (xem Bảng 11.9)

Hình 11.3 Ứng suất uốn cho phép tối đa trong điều kiện tiêu chuẩn, σb

Hình 11.4 Hệ số tốc độ, KV

Hình 11.5 Hệ số nhiệt độ, KT

Bảng 11.7 Hệ số làm việc, CS

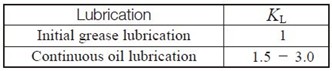

Bảng 11.8 Hệ số bôi trơn, KL

Bảng 11.9 Hệ số vật liệu, KM

Lưu ý thiết kế

Khi thiết kế bánh răng nhựa, cần xem xét kỹ lưỡng ảnh hưởng của nhiệt độ và độ ẩm. Các vấn đề liên quan bao gồm:

- Độ rơ (Backlash):

Bánh răng nhựa có hệ số giãn nở nhiệt lớn và khả năng hút ẩm cao, làm kích thước thay đổi theo môi trường. Do đó, cần thiết kế độ rơ lớn hơn bánh răng kim loại để bù trừ biến dạng. - Bôi trơn:

Hầu hết bánh răng nhựa không yêu cầu bôi trơn, nhưng việc bôi trơn có thể giảm ma sát và nhiệt độ sinh ra do ăn khớp, đặc biệt trong ứng dụng tốc độ cao. - Cặp bánh răng nhựa - kim loại:

Khi một trong hai bánh là kim loại, nó đóng vai trò làm mát, hạn chế tăng nhiệt cho bánh nhựa. Hiệu quả phụ thuộc vào loại kim loại, khối lượng và tốc độ quay.

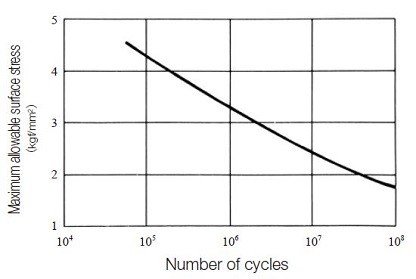

(2) Độ bền bề mặt của bánh răng trụ (Duracon)

Bánh răng Duracon có ma sát và mài mòn thấp khi làm việc trong điều kiện có dầu bôi trơn. Tuy nhiên, khi tính toán độ bền bề mặt, cần giả định điều kiện không bôi trơn.

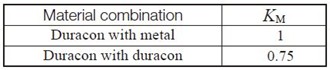

Ứng suất tiếp xúc Hertz SC (kgf/mm²) được tính theo công thức:

Trong đó:

- F: Lực tiếp tuyến tác dụng lên răng (kgf)

- b: Chiều rộng mặt răng (mm)

- d01: Đường kính vòng chia của bánh nhỏ (mm)

- i=z2/z1: Tỷ số truyền

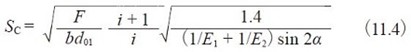

- E: Môđun đàn hồi của vật liệu (kgf/mm²) (xem Hình 11.6)

- α: Góc ăn khớp (độ)

Hình 11.6: Môđun đàn hồi uốn của Duracon

Hình 11.7: Ứng suất tiếp xúc cho phép tối đa của bánh răng trụ

→ Nếu giá trị SC tính được từ (11.4) nằm dưới đường cong trên Hình 11.7, thiết kế được xem là an toàn. Nếu vượt quá đường cong, bánh răng không đạt yêu cầu.

Chú thích: Hình 11.7 dựa trên dữ liệu của cặp bánh răng Duracon: m=2, v=12m/s, hoạt động ở nhiệt độ phòng. Với điều kiện tương tự hoặc tốt hơn, có thể sử dụng giá trị này để đánh giá độ bền bề mặt.

(5) Độ bền của rãnh then bằng nhựa

Việc cố định bánh răng nhựa vào trục thường được thực hiện bằng then và rãnh then. Khi đó, yếu tố quan trọng là ứng suất σ (kgf/cm²) tác động lên hai bên rãnh then. Ứng suất này được tính theo Công thức (11.11).

T :Mô-men xoắn truyền động (kgf・cm)

d :Đường kính trục (cm)

l :Chiều dài hữu hiệu của rãnh then (cm)

h :Độ sâu của rãnh then (cm)

Áp suất bề mặt cho phép tối đa của MC901 là 200kgf/cm², và không được vượt quá giới hạn này. Ngoài ra, các góc của rãnh then phải có bán kính phù hợp để tránh tập trung ứng suất. Khoảng cách từ chân răng đến đáy rãnh then nên ít nhất gấp đôi chiều sâu răng.

Không nên sử dụng rãnh then trong các điều kiện sau:

– Ứng suất rãnh then quá lớn

– Nhiệt độ môi trường cao

– Bánh răng có đường kính ngoài lớn

– Va đập mạnh

Khi gặp các điều kiện trên, nên sử dụng một trục kim loại bên trong bánh răng. Khi đó, rãnh then có thể được gia công trên trục kim loại.

Trục kim loại có thể được cố định vào bánh răng nhựa bằng một số phương pháp:

– Ép trục kim loại vào bánh răng nhựa, đảm bảo cố định bằng gờ khía hoặc vít

– Gắn các đĩa kim loại bằng vít ở hai bên bánh răng nhựa

– Hàn nóng trục kim loại vào bánh răng

Tóm tắt

Tóm lại, việc ứng dụng nhựa trong cơ cấu thanh răng – bánh răng mang lại nhiều lợi thế như vận hành êm, không cần bôi trơn và trọng lượng nhẹ. Tuy nhiên, để tận dụng tối đa những ưu điểm này, người thiết kế cần thấu hiểu các đặc tính vật liệu, đặc biệt là sự thay đổi kích thước do nhiệt và độ ẩm.

Cuối cùng, nếu bạn thấy bài viết hữu ích, đừng quên để lại bình luận, nhấn like hoặc chia sẻ cho bạn bè cùng tham khảo nhé! Mỗi tương tác của bạn là động lực để chúng tôi tiếp tục chia sẻ thêm nhiều kiến thức giá trị hơn nữa.

Tiếng Việt | Tiếng Nhật | Tiếng Anh |

Bánh răng | 歯車(はぐるま・Haguruma) | Gear |

Thanh răng | ラック(Rakku) | Rack |

Hệ số | 係数(けいすう・Keisū) | Coefficient |

Mô-men xoắn | トルク(Toruku) | Torque |

Ứng suất | 応力(おうりょく・Ōryoku) | Stress |

Bôi trơn | 潤滑(じゅんかつ・Junkatsu) | Lubrication |

Giãn nở nhiệt | 熱膨張(ねつぼうちょう・Netsubōchō) | Thermal expansion |

Nhựa kỹ thuật | エンジニアリングプラスチック (Enjinia ringu purasuchikku) | Engineering plastic |

Vận hành | 運転(うんてん・Unten) | Operation |

Độ ổn định kích thước | 寸法安定性(すんぽうあんていせい・Sumpō anteisei) | Dimensional stability |

No comments:

Post a Comment