Thiết bị khuôn - máy 5S nhằm mục tiêu: - Cung cấp các thiết bị cho khuôn , máy đáp ứng nhu cầu ngày càng cao về tiến độ và chất lượng hàng hóa của khách hàng, - Thiết bị khuôn- máy 5S cũng hỗ trợ cung cấp các giải pháp hiệu quả cho khách hàng về khuôn, JIG, máy, gia công làm khuôn, JIG, máy theo nhu cầu khách hàng.

LINH KIỆN TIÊU CHUẨN

Friday, May 26, 2023

Thursday, May 25, 2023

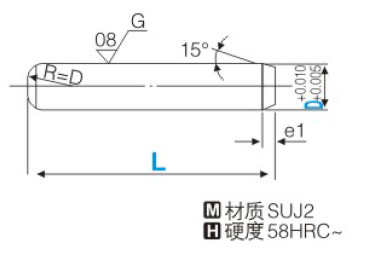

DUNG SAI TRONG GIA CÔNG VỚI LỖ ĐỂ GIA CÔNG CHỐT ĐỊNH VỊ

Dung sai trong gia công:

Sunday, May 21, 2023

BỘ DÙNG CỤ CƠ KHÍ CẦN THIẾT CỦA CÔNG TY SX

1. BỘ DỤNG CỤ CƠ KHÍ DÀNH CHO KỸ SƯ

2. BỘ DỤNG CỤ CƠ KHÍ DÀNH CHO VIỆC ĐI CÔNG TRÌNH

3. BỘ MÁY MÓC CƠ KHÍ CƠ BẢN NHẤT DÀNH CHO SẢN XUẤT

TIẾNG ANH

1. LESSON 1 : INTRODUCTION

- Hỏi thăm sức khỏe/ Tình hình: How is it going ? / How are you? => Hỏi người ntn dùng How

Trả lời: Good / Great

-Hỏi thăm cơ bản:

Please tell me about family !

What do you like doing in the free time ?

- Hỏi thời tiết: What is the weather like today ? => Hỏi ngoài người ntn dùng What .

Từ mới:

- Changes for better : Thay đổi từng ngày

- eager for challenges : Không ngừng thử thách

-Dream high together: Cùng nhau cất cánh

-Kết thúc cuộc trò chuyện: Nice to meet you / Nice to meet you too

Khen:

- that is a pretty name.

-How do you spell that ?

Hỏi chỗ ở hiện tại: are you from around here ? No, i am.. I am just here on holiday. \

Where do you live ?/ What is your job? / What do you study in your university ? / What is your major ?

Trả lời: Well, honestly, i am a mechanical engineering , last summer , i graduated from hust with good.

2. LESSON 2: FUTURE GOAL ( NÓI CHO MỤC TIÊU TƯƠNG LAI )

3. LESSON 3: TỪ VỰNG TIẾNG ANH KỸ THUẬT THÔNG DỤNG

Saturday, May 20, 2023

DUNG SAI GIA CÔNG THỰC TẾ CHO BẢN THIẾT KẾ

1. CÁC LOẠI DUNG SAI LẮP GHÉP

-Dung sai lắp ghép cho lỗ: kí hiệu bằng chữ in hoa H7

-Dung sai lắp ghép cho trục: Ký hiệu bằng chữ thường h7

2. PHÂN LOẠI LẮP GHÉP

- Lắp ghép lỏng

- Lắp ghép chặt

- Lắp ghép chung gian

- Theo kinh nghiệm nông dân: Mối ghép lắp chặt: Lỗ 0/+0,02, Trục 0/-0,02

Vật liệu nhôm (AL)

1. A1050 / Nhôm dẻo/ Độ tinh khiết cao nhất

- Nhôm tấm 99,5%, Độ dẻo và phản quang cao, độ bền cao, chống oxy hóa cao,

- Có khả năng xử lý nhiệt

- Thường là nhôm đúc, nhẹ, nhưng mà có rỗ trong ruột, dùng làm định hình, ít dùng làm khuôn.

- Thường dùng cho làm hộp, các vật liệu cần uốn cong, do tính dẻo của nó tốt

- Khả năng làm lạnh tốt, dễ hàn

-Nhôm này khối lượng rất nhẹ

- Phân loại: A1050 -H10/H14/H18/H12

Gía: 73K/1 Kg

2. A5051 ( AL-Mg) / Nhôm anote hóa ( Bề mặt đẹp như anote)

- Chống ăn mòn

-Dẻo tốt, độ bền trung bình, làm vật liệu hàn, định hình tốt, dễ hàn

- Có thể dùng làm khuôn, nhưng có có xuất hiện rỗ trong duột, nên cũng hạn chế

Ứng dụng: Khung vỏ ô tô, máy bay, tàu thuyền nhỏ, ống thủy lực, ống dẫn, bộ phận dưới biển ( chịu được muối ),...

mác: H112, H32

Gía: 73K/Kg

3. A6061

-Nhôm chất lượng cao

- Làm vật liệu hàn, định hình, chống ăn mòn, dẻo cao

-Bề mặt đẹp sau gia công, được ưu tiên dùng làm khuôn.

- Có 2 loại A6061-T6 và A6061-T4,

- Khối lượng riêng : 2,7 g/cm3

Gía: 83K/Kg

ứng dụng: Hàng không vũ trụ, tàu hỏa, quân sự, khuôn, Tàu thuyền chịu tải trọng lớn,...

4. A7075

- Nhôm siêu cứng Zn-Mg-Cu, rèn nguội, độ cứng cao, tốt hơn thép, độ bền cao, cao hơn thép, dẻo hơn khi xử lý dung dịch, độ bền nhiệt độ rất tuyệt vời

-Khối lượng riêng: 2,81 g/cm3 => nhôm A7075 nặng hơn A6061

Nhược điểm: Dễ bị ăn mòn bởi các hiệu ứng ăn mòn, rất khó hàn, dẫn nhiệt kém hơn 6061-T6 một chút,

Ưu điểm: Độ cứng gần gấp đôi so với 6061-T6, điện trở cao gấp đôi 6061-T6, sức mạnh năng suất gấp đôi 6061-T6, điểm nóng chảy thấp hơn 1 chút so với 6061-T6, Độ bóng đẹp cao, bề mặt phân tử dày đặt hơn so với 6061-T6

Từ những ưu điểm trên, nhôm này thường dùng cho làm tàu ngầm và các thiết bị vũ trụ, máy bay,cơ khí khuôn mẫu,... Do tính chất nổi trội nhất là độ cứng cao.

Gía: 180-210K/Kg

Độ dày 2 3 4 5 6 8 10 12 15 16 20 25 30 35 40 45 50

Thông thường, nhôm bề dày đưa về dương 0,2-0,4 mm, có thể đưa nhôm đi mài để đạt kích thước mong muốn.

Màu nhôm anote:

5. ỐNG NHÔM

CÁC THUẬT NGỮ VIẾT TẮT TẠI CÁC DOANH NGHIỆP

1. PDCA- QC

2. QC7TOOLS-QC

3. FTA

4. 5 WHY ?

5. 4M

6. 5S - Sản xuất

7. 7 WASTES

NHỮNG KỸ NĂNG NÊN CÓ CỦA VĂN PHÒNG

1. TRẢ LỜI ĐIỆN THOẠI

Khi có người gọi đến Cty:

- Xưng: Alo, Công ty TNHH CƠ KHÍ THT xin nghe,....

- Hỏi: Tên, đơn vị công tác, người cần gặp ( Tên , tuổi, bộ phận )

Anh/chị vui lòng cho em xin tên và đơn vị công tác, để em tiện xưng hô,...

Sau khi nắm được thông tin người gọi,

Sếp/BLĐ: Không bao giờ gửi BLĐ, xin lại số ĐT, báo BLĐ/Sếp hiện tại đang bận, sau đó báo cáo lại sếp, để sếp xem xét gọi lại

TV bộ phận có mặt: A/C vui lòng chờ máy, em chuyển máy cho bộ phận liên quan, hỏi TV, không có, xin lại sđt ( Em xin lỗi a/c, Bạn đó không có ở Văn phòng, cho em xin lại số điện thoại, em báo lại bạn đó sớm nhất ạ )

2. Email

Mở đầu: Dear /Kính gửi/ Kính chào/Kính thưa/ Ms./Mr....

Tôi/em là... , nhân viên BP

Lý do em viết mail: Theo như em đã trao đổi, theo y/c anh/chị, em gửi a/c...

Nội dung gửi: Gửi file ( Tên file), trao đổi khác

Kết thúc: Mong muốn/ Đề nghị/ Xin lỗi/Cảm ơn

Trân trọng,

NHỮNG QUAN ĐIỂM TẠO NĂNG LƯỢNG

1. THÀNH CÔNG KHÔNG PHỤ THUỘC VÀO TUỔI TÁC, ÔNG CHỦ KFC THÀNH CÔNG KHI 62 TUỔI.

2. KHÔNG NÊN BẬN TÂM NGƯỜI KHÁC NGHĨ GÌ, TA CẢM THẤY TỰ HÀI LÒNG, TỰ TIN VỀ NHỮNG ĐIỀU MÌNH LÀM LÀ ĐƯỢC.

3. NHỮNG NGƯỜI KHÔNG MONG MUỐN THẤY BẠN THÀNH CÔNG.

Hãy làm bạn với những người cùng ước mơ và chí hướng, luôn ủng hộ và giúp đỡ bạn trên con đường thành công.

4. VƯỢT QUA LỖI SỢ THẤT BẠI

Thất bại là chuyện rất bình thường, sợ thất bại là sợ mắc 1 sai lầm, sợ đến lỗi không làm được gì ?

Hãy đặt câu hỏi là sẽ làm gì khi thất bại ? Hãy đứng dậy và làm việc đó lần nữa cho đến khi được việc.

5. QÚA KHỨ VÀ TƯƠNG LAI

Hối hận không thể thay đổi được quá khứ,

Sự lo lắng cũng chả tác động được gì tới tương lai,

Người thành công biết điều đó và tập trung sống với hiện tại: Chấp nhận quá khứ và chấp nhận sự không chắc chắn trong tương lai

6. NHỮNG THỨ KHÔNG THỂ KIỂM SOÁT

Chu kì của thế giới, chủ yếu xoay quanh các vấn đề: Chiến tranh, bạo lực, nền kinh tế bất ổn, thảm họa môi trường, nghèo đói. Không nên lo lắng vì điều đó, tập trung vào 2 thứ: Quan tâm và lỗ lực

Quan tâm tới những điều phải biết ơn, tìm kiếm điều tốt đẹp đang diễn ra trên thế giới

Lỗ lực mỗi ngày để cải thiện cuộc sống bản thân và thế giới quanh mình

7. NHỮNG CHỈ TRÍCH, GÓP Ý, PHÊ BÌNH

- Phản hồi: trong trường hợp không đúng với thực tế, cũng giúp bạn nhận ra mọi người chưa hiểu hết về những gì bạn đang làm

- Lắng nghe, học hỏi là điều nên làm , nhưng luôn giữ được mục tiêu

8. NẾU BẠN KHÔNG RA KHỎI VÙNG AN TOÀN, BẠN SẼ CHẲNG HỌC ĐƯỢC GÌ ?

- Thường xuyên thách thức bản thân

-Lấy kinh nghiệm cho bản thân

" CUỘC ĐỜI NHƯ HÒN ĐÁ, BẠN MUỐN NÓ TRỞ THÀNH HÒN ĐÁ PHỦ RÊU

HAY LÀ VIÊN NGỌC TỎA SÁNG "

NGÀY ĐẶC BIỆT TRONG NĂM

27/1: Ngày ký hiệp định Pari

3/2: Ngày Thành lập Đảng Cộng sản Việt Nam

14/2: Ngày lễ tình yêu

27/2: Ngày Thầy thuốc Việt Nam

8/3: Ngày Quốc tế Phụ nữ

19/3: Ngày Toàn quốc chống Mỹ

26/3: Ngày thành lập Đoàn Thanh niên Cộng sản Hồ Chí Minh

1/4: Ngày cá Tháng Tư

30/4: Ngày giải phóng miền Nam

1/5: Ngày Quốc tế lao động

7/5: Ngày Chiến thắng Điện Biên Phủ

15/5: Ngày Thành lập đội thiếu niên tiền phong Hồ Chí Minh

19/5: Ngày sinh chủ tịch Hồ Chí Minh

28/5: Ngày Tưởng niệm

1/6: Ngày Quốc tế Thiếu nhi

21/6: Ngày báo chí Việt Nam

28/6: Ngày Gia đình Việt Nam

15/7: Ngày Truyền thống thanh niên xung phong

27/7: Ngày Thương binh Liệt sĩ

28/7: Ngày Thành lập tổng liên đoàn lao động Việt Nam

19/8: Ngày Cách mạng tháng Tám thành công

2/9: Ngày Quốc khánh Việt Nam

10/9: Ngày Thành lập Mặt trận tổ quốc Việt Nam

20/9: Ngày Gia nhập Liên Hiệp Quốc

23/9: Ngày Nam Bộ kháng chiến

1/10: Ngày Quốc tế người cao tuổi

10/10: Ngày Giải phóng Thủ đô (Hà Nội)

14/10: Ngày thành lập hội nông dân Việt Nam

15/10: Ngày thành lập Hội liên hiệp thanh niên Việt Nam

20/10: Ngày thành lập Hội Phụ nữ Việt Nam

31/10: Lễ hội Halloween

7/11: Ngày Việt Nam gia nhập WTO

20/11: Ngày Nhà giáo Việt Nam

23/11: Ngày Khởi nghĩa Nam Kỳ

1/12: Ngày thế giới phòng chống AIDS

19/12: Ngày toàn quốc kháng chiến

22/12: Ngày thành lập Quân đội Nhân dân Việt Nam

25/12: Lễ Giáng Sinh

TỔNG HỢP BÀI HỌC CHO CEO

A. NĂNG LƯỢNG CEO

1. NHIỆM VỤ CEO 1

-Lên ý tưởng

-Lên kế hoạch

-Vận hành

-Báo cáo

-Sửa chữa

-Chịu trách nhiệm

2. NHIỆM VỤ CEO 2

- Xây dựng luật chơi

- Tìm được người chơi tốt

- Mặt hàng chảy trên ống

- Cơ cấu tổ chức

-Định biên nhân sự

- Xây dựng quỹ lương

Thursday, May 18, 2023

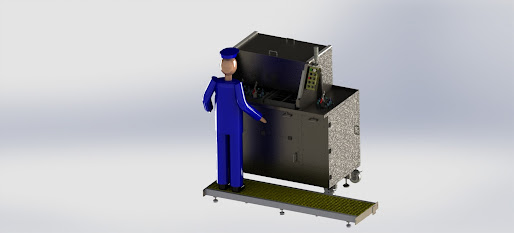

MÁY RỬA CHI TIẾT ĐỘNG CƠ XE MÁY

A. Yêu cầu đề bài:

1. Yêu cầu chung

- Thiết kế và gia công máy rửa sản phẩm , sau đó xì khô sản phẩm.

- Kích thước máy yêu cầu nhỏ gọn nhất có thể.

- Điều khiển đơn giản, dễ sử dụng và sửa chữa,

-Thuận tiện cho di chuyển và lắp đặt,

-Chi phí rẻ nhất có thể,

-Thực hiện hoàn toàn tự động từ khâu cấp phôi vào máy để rửa đến khâu lấy sản phẩm ra khỏi máy,

2. Thông số kĩ thuật cho phép:

-Điện áp nguồn: 3 phase/380V

-Áp khí: 0.4-0.5 Mpa/ 4-5 Bar

- Lưu lượng khí: 30 m3/min

- Vật liệu chế tạo máy: SUS 201 ( Chống rỉ, hỏng hóc )

-Các thiết bị chính: Hệ thống bơm lọc, Túi lọc ( 3 túi), Bộ vớt váng dầu, Giàn phun khí, Bộ hút hơi dầu, Hệ thống xilanh piston với hành trình thay đổi được

3. Vận hành máy rửa chi tiết động cơ

- Máy có 2 chế độ vận hành: Vận hành tự động và vận hành bằng tay, có nút hiển thị bằng tiếng việt

- Sản phẩm được đưa vào bằng tay vào khoang rửa

-Tại khoang rửa, sản phẩm được làm sạch bởi dung dịch rửa trộn nước phun với áp lực cao

-Sản phẩm sau khi được rửa được rửa lại bằng nước không hóa chất, sau đó được xì khô và đưa ra ngoài.

4. Các tính năng nổi bật của máy rửa chi tiết động cơ

– Máy rửa bằng dung dịch dầu trộn nước (tuỳ theo lựa chọn có thể lắp thêm bộ gia nhiệt, rửa bằng nước nóng khoảng 700C) để rửa các chi tiết động cơ tại bộ phận cấp hàng trước khi chuyển sang xưởng lắp ráp.

– Máy rửa có đồ gá động cơ giúp chi tiết rửa quay liên tục trong chu trình rửa và xì khô giúp làm sạch chi tiết và tiết kiệm nhân công một cách tối đa.

– Hệ thống bơm lọc, túi lọc (3 túi), bộ vớt váng dầu (oil skimmer) giảm thiểu tắc lọc do dầu giúp tuần hoàn dung dịch rửa tiết kiệm dung dịch rửa tối đa và thay thế lọc một cách dễ dàng (có thể thay thế lọc khi máy đang vận hành). Máy còn có hệ thống tự động cảnh báo lọc tắc giúp tăng độ tin cậy khi vận hành máy.

– Giàn phun khí giúp chi tiết sau khi tẩy rửa được tự động xì khô tại máy. Bộ thu hơi dầu (Mist Collector) đảm bảo sức khoẻ cho người lao động và môi trường xung quanh.

CẢI TIẾN MÁY IN TAMPO CỐC IN từ 90x100 sang 140x135

Sunday, May 14, 2023

Kinh nghiệm xử lý bề mặt bóng đẹp

A. Lỗi đồ dùng dùng 1 thời gian bị hết lớp mạ

Các lỗi trong quá trình hoạt động của khuôn dập liên hoàn

A. Lỗi sau khi dập lò xo không đàn hồi lại

1. Góc độ cối chưa chuẩn, dẫn đến sau dập, sản phẩm bị bám chặt vào chày hoặc cối

-Cần gia công góc thoát hoặc góc bật của sản phẩm lại trên cối

2.Thiết kế lò xo chưa đúng, dẫn đến mua lò xo chưa đạt yêu cầu, chưa có dạng thái nén của lò xo

- Cần chọn lò xo có chiều dài thực tế lớn hơn vị trí tạo hình, lúc đó nó xo mới bị nén, thì mới có độ bật

3. Lò xo chưa đạt lực để đẩy sản phẩm

- Nếu lực để đẩy sản phẩm sau dập cần 30N để đẩy sản phẩm dính trên cối, nhưng lò xo chỉ có lực đẩy 20N thì không thể nào đẩy được sản phẩm hoặc rất hên xui => Cần chọn lò xo có lực đẩy đạt yêu cầu để đẩy sản phẩm

B.

( Còn tiếp... Tác giả đang cập nhập)

Lỗi Bavie, vênh, không đúng KT... sản phẩm và cách khắc phục

A. Lỗi bavie sản phẩm

1. Chày cối lắp ráp không cân, dẫn đến bavie ở 1 số vị trí

Khắc phục: căn chỉnh lại chày cối để chính tâm

2. Khe hở giữa chày và cối quá lớn, không đúng tiêu chuẩn

Khắc phục:

a. Gia công lại chày hoặc cối

b. Hàn chày hoặc cối, xong gia công lại

c. Mạ crom cứng

B. Lỗi vênh sản phẩm

C. Lỗi không đúng kích thước

( Còn tiếp... Tác giả chưa viết hết )

Ứng dụng Solidworks

Nội dung: Ứng dụng Solidworks trong làm máy móc

Hình ảnh 1. Sản phẩm trong thiết kế Solidworks

A. Các tính năng cung cấp của phần mềm

B. Vẽ 3D

C.

( Còn tiếp... tác giả đang viết )

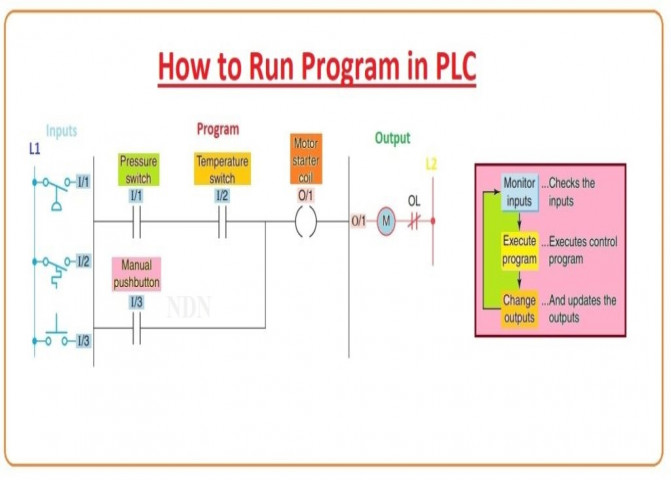

Nội dung học và Bài tập có lời giải PLC

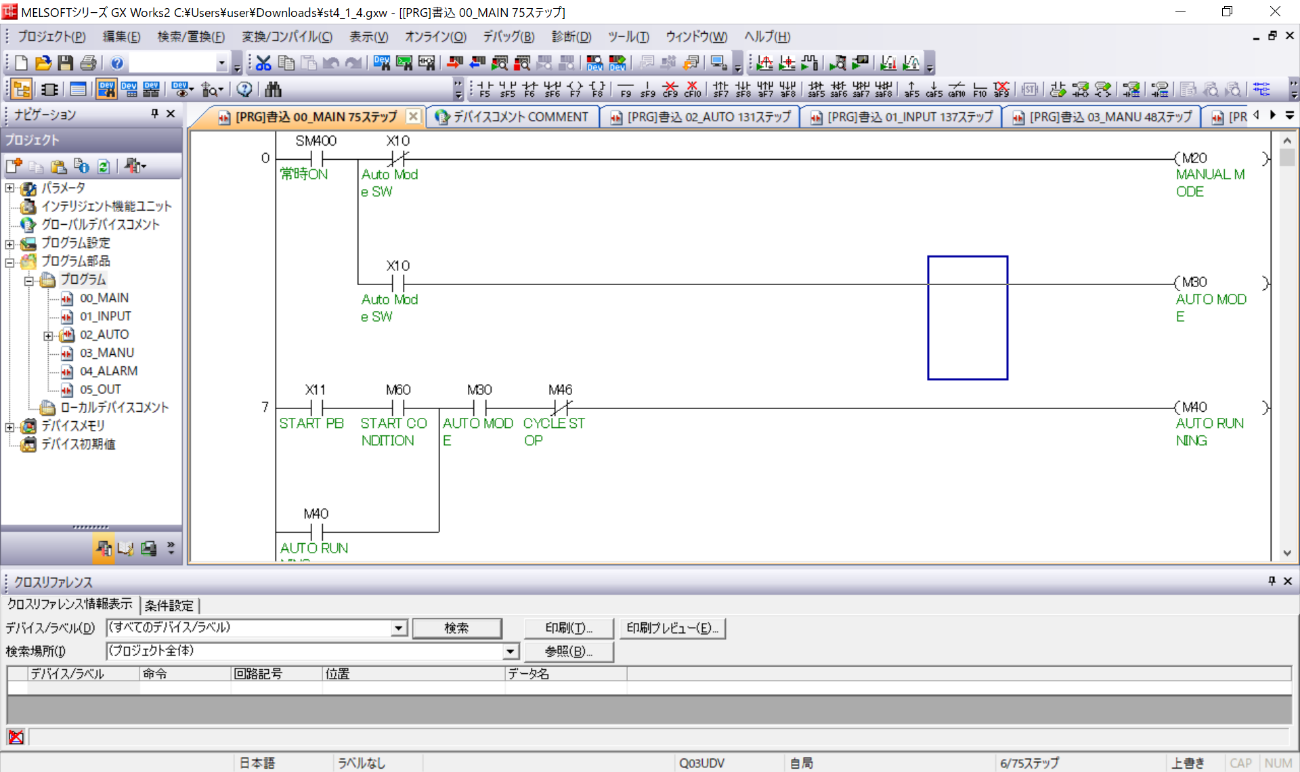

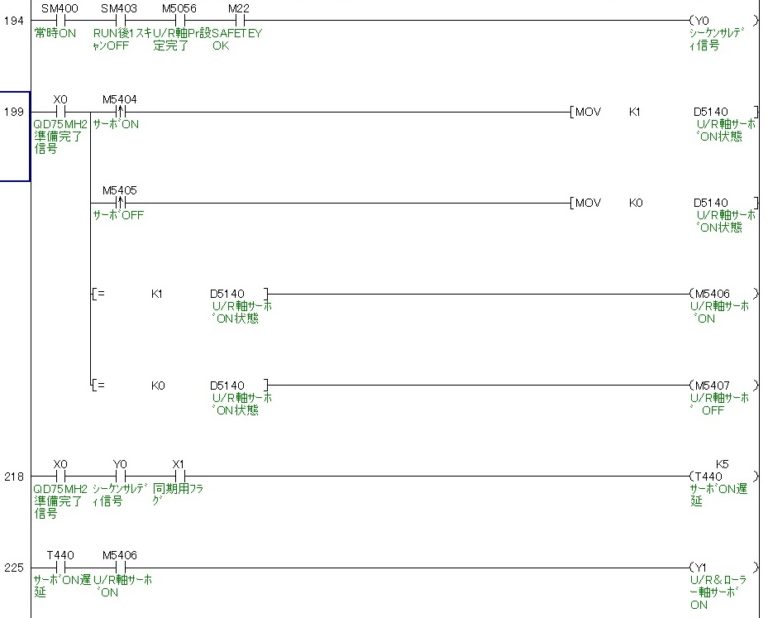

CẤU TRÚC CHƯƠNG TRÌNH PLC THEO CÁCH VIẾT NGƯỜI NHẬT

- 2022-04-09

- TỰ ĐỘNG HÓA

Bài viết cung cấp một cấu trúc của các dự án lập trình PLC mà tác giả đúc kết được khi làm việc ở Nhật Bản. Hy vọng sẽ giúp cho các bạn mới bước vào nghề dễ dàng định hướng hơn trong sự nghiệp trở thành một kỹ sư tự động hóa.

Nhớ lại thời mình mới được giao 1 dự án lập trình PLC, việc khó nhất không phải là yêu cầu bài toán hay thuật toán, mà là không biết việc cần làm đầu tiên là gì, nên phân bố cấu trúc như thế nào cho chuyên nghiệp, dễ debug, phân chia địa chỉ như nào để không bị rối… Chắc hẳn cũng không ít bạn sẽ gặp trường hợp như mình. Chính vì lý do đó mà hôm nay mình xin giới thiệu một cái nhìn tổng quát của một chương trình PLC chuẩn Nhật để giúp chúng ta dễ dàng định hướng cho bất kỳ dự án nào. Hy vọng qua bài viết sẽ giúp ích cho các bạn mới bước chân vào lĩnh vực lập trình PLC có thể nhanh chóng bắt tay vào dự án của riêng mình.

Mục lục:

|

1. Cấu trúc theo đối tượng điều khiển

Việc đầu tiên cần làm khi nhận một dự án PLC chính là xem đối tượng điều khiển là gì, cách thức hoạt động như thế nào để có cái nhìn tổng quát.

Ví dụ:

+ Motor/Pump

・Đóng mở On/Off bằng khởi động từ.

- ・Điều khiển bằng biến tần: On/Off, thay đổi tần số.

+ Van điện từ

・Van điện từ đơn (Single Solenoid) 1 đầu ra: ON = Mở, OFF=Đóng (có cảm biến limit) hoặc ngược lại.

・Van điện từ đôi (Double Solenoid) 2 đầu ra: Kênh A ON = Mở, Kênh B ON =Đóng (có cảm biến limit) hoặc ngược lại.

- + Điều khiển trục

・Bộ trục có kèm bộ điều khiển: Chỉ cần đăng kí địa chỉ vào bộ điều khiển.

・Bộ trục có kèm bộ điều khiển: Thông qua truyền thông để truyền địa chỉ.

・Điều khiển vị trí chính xác nhiều trục: theo đồng bộ/nội suy hoặc không theo cả 2.

Khi phân loại các đối tượng ra theo nhóm như trên thì khi lập trình, các đối tượng cùng nhóm thường chương trình điều khiển cũng sẽ giống nhau. Và khi chương trình giống nhau thì sẽ giúp ta dễ dàng sửa chữa, quản lý một cách có hệ thống hơn.

Với hệ thống có khoảng10 đối tượng trở xuống thì không cần phân loại như trên cũng có thể dễ dàng quản lý khi viết riêng cho từng đối tượng. Tuy nhiên đối với các hệ thống trên 20,30 đối tượng thì việc phân loại như trên sẽ giúp tiết kiệm thời gian rất nhiều cho người lập trình.

2. Cấu trúc theo yêu cầu công nghệ

Đây là cách lập trình mình thường sử dụng khi bắt đầu một dự án. Ở Nhật Bản thì tùy vào knowhow, hay còn gọi là bí kíp công nghệ mà có thể có các yêu cầu khác nhau về yêu cầu trong cấu trúc chương trình PLC. Do đó mình sẽ nêu ra những cấu trúc mà mình từng làm để các bạn có cái nhìn thực tế nhất nhé.

a. Điều khiển thủ công: (Manual)

Đây là mạch dùng để điều khiển thủ công tùy ý của từng đối tượng. Thường được sử dụng lúc mới lắp đặt máy để hiệu chỉnh, hay lúc xảy ra sự cố khi mà chương trình tự động không thể hoạt động được thì mạch này chính là phao cứu sinh của người dùng. Do đó hầu như các dự án mình làm đều có mạch này.

b. Điều khiển tự động (Auto)

Với hệ thống có yêu cầu tự động hóa, thì mạch này sẽ cần được phân ra một chương trình riêng để dễ quản lý. Trong một dự án thì mạch này chính là mạch thú vị và đi đúng trọng tâm nhất của yêu cầu công nghệ, do đó khi nhận được yêu cầu, đa số người lập trình sẽ đưa ý tưởng về cách viết cho mạch này đầu tiên.

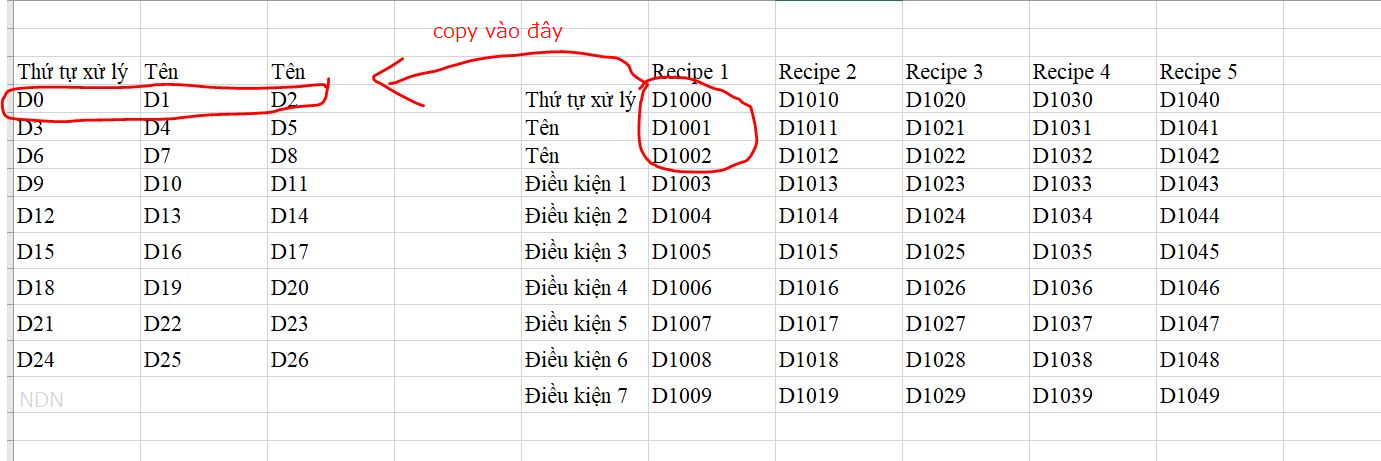

c. Quản lý cài đặt, quản lý Recipe

Ví dụ với 1 hệ thống luyện kim đơn giản, nung nóng nguyên liệu ở một nhiệt độ nhất định, rồi làm nguội cưỡng bức bằng nước làm mát trong thời gian bao lâu thì sẽ ra sản phẩm… Tùy mỗi sản phẩm sẽ có nhiệt độ nung nóng, thời gian nung nóng, thời gian làm mát khác nhau. Lúc đưa nguyên liệu vào lò, người thao tác sẽ làm thế nào để nhập vào các thông số trên cho máy hoạt động đúng theo yêu cầu?

Nếu chỉ có vài loại sản phẩm khác nhau thì người thao tác có thể nhìn bảng tra thông số có sẵn rồi nhập vào, bỏ qua phần sai sót con người, rồi bấm Run là xong. Tuy nhiên sau này việc làm ăn phát triển, càng có nhiều loại sản phẩm khác được đặt hàng, lên đến hàng chục, hàng trăm loại thì việc nhìn bảng để nhập vào có còn đáng tin cậy không? Có cách gì không cần nhập vào mà máy vẫn chạy đúng theo từng thông số đó không? Lúc này thì Recipe là giải pháp cho vấn đề trên rồi. Với việc đăng kí sẵn thông số từng sản phẩm và đặt tên cho nó, người dùng chỉ việc tra tên sản phẩm rồi bấm chọn trên màn hình quản lý Recipe, thì các thông số đã đăng kí trước đó tự động nhập vào. Nhờ đó, chỉ cần cẩn thận nhập vào lần đầu lúc đăng kí, các lần sau chỉ cần bấm và chạy. Tùy vào dung lượng bộ nhớ mà có thể đăng kí hàng vạn sản phẩm khác nhau, thêm bớt, tùy chỉnh một cách dễ dàng mà không cần phải gọi thợ đến chỉnh sửa. Do đó hệ thống có Recipe cũng rất hay gặp ở các máy tự động hóa.

Có một lưu ý khi tạo chương trình Recipe là nên đặt giá trị ban đầu (Default Value) cho toàn bộ các vùng địa chỉ của chương trình Recipe. Lý do là nếu không đặt giá trị này, thì khi khởi động lần đầu hoặc khi người thao tác chọn nhầm vào vùng địa chỉ chưa được đăng kí, giá trị các thông số sẽ bằng 0 nên sẽ dễ gây ra các vấn đề không mong muốn.

d. Điều khiển Feedback

Hay còn gọi là điều khiển vòng lặp kín (Loop control), thường như các chương trình điều khiển PID để điều khiển nhiệt độ….

e. Xử lý Analog

Là mạch xử lý đầu vào và chuyển sang giá trị hiểu được cho người dùng. Đây là mạch cơ bản nhất của chương trình nhưng lại cần tính chính xác cao nhất, do đó nếu xử lý ổn thỏa thì bạn đã đặt được một viên gạch vững chắc cho hệ thống rồi.

f. Mạch Alarm

Đây là mạch quan trọng dùng để xử lý sự cố khi hệ thống bị hỏng. Các bit xác nhận alarm có thể dùng cho các nhiệm vụ dừng máy, báo động cho người dùng. Nếu kết hợp với HMI thì có thể xác nhận được lỗi để có phương án xử lý phù hợp.

Thường sẽ phân ra các bit alarm như sau:

- Bit lỗi nặng: Dừng máy, cơ cấu chuyển động, ON liên tục cho đến khi hết lỗi và nhấn reset.

- Bit lỗi nhẹ: Không dừng máy, có chức năng cảnh báo, thường tự mất đi khi hết lỗi.

- Bit báo động buzzer, đèn cảnh báo.

g. Mạch xử lý HMI/Truyền thông

Thường các bit đèn, alarm, thanh ghi giá trị analog trên HMI sẽ được phân ra riêng, tránh dùng chung với bit điều khiển. Tương tự các bit truyền thông sẽ được đưa vào vùng nhớ địa phương của PLC rồi đem đi xử lý ở các mạch điều khiển.

h. Output

Đây là mạch để viết tổng hợp lại các bước ở trên. Ví dụ với động cơ có đầu ra là Y0. Qua quá trình viết chương trình, bit On ở mạch thủ công là M1, bit On ở mạch tự động là M100 thì ở mạch Output này, Y0 = M1 + M100.

Ưu điểm của cách viết này là sẽ làm cho chương trình dễ hiểu hơn nhiều so với việc viết lộn xộn Ouput ở các mạch khác nhau. Ví dụ khi động cơ có vấn đề không chạy, ta có thể vào ngay mạch Ouput, tìm Y0 rồi xem bit nào không ON, xong rồi truy ngược lại đầu ra của bit đó ở các mạch trên. Do đó giúp mình có cái gốc để truy lỗi, đặc biệt những lúc khách hối thúc, đầu óc rối mù vì hoảng không biết làm gì thì đây sẽ là chiếc phao cứu sinh của bạn.

i. Mạch chính Main

Đây là mạch cuối cùng, thường dùng để khởi tạo, gọi các chương trình con cho hệ thống. Đặc biệt là với các alarm xảy ra khi vửa khởi động hệ thống thì thường sẽ viết một timer delay cho mạch alarm, đợi sau khi khởi động hoàn tất thì mạch alarm mới được hoạt động.

3. Kết luận

Mặc dù chỉ là một cấu trúc thường thấy theo kinh nghiệm người viết, nhưng mình hy vọng bài viết sẽ là cơ sở cho một chương trình PLC có cấu trúc rõ ràng đầu tiên của những bạn mới lập trình.

BẢN ĐỒ ĐỊA CHỈ CHO CHƯƠNG TRÌNH LADDER PLC MITSUBISHI

- 2022-04-16

- TỰ ĐỘNG HÓA

Bài viết sẽ giải thích tầm quan trọng và cách viết một bản đồ địa chỉ cho chương trình PLC. Qua bài viết người đọc sẽ có thêm một công cụ giúp cho việc lập trình trở nên dễ dàng và chuyên nghiệp hơn.

Tiếp nối bài trước, CẤU TRÚC CHƯƠNG TRÌNH PLC THEO CÁCH VIẾT NGƯỜI NHẬT, hôm nay mình sẽ giới thiệu cách lập một bản đồ địa chỉ để quản lý chương trình một cách có hệ thống hơn.

Vậy bản đồ địa chỉ là gì?

Đó thực ra là một list bao gồm các vùng địa chỉ được sắp xếp có trật tự và ý nghĩa của chúng. Khi nhìn vào đó, ta có thể nắm được các bit, thanh ghi có nhiệm vụ gì, đồng thời giúp ích cho người lập trình không bị rối khi thêm bớt chương trình mới, dành thời gian tập trung vào việc lập trình nhiều hơn là phải suy nghĩ nên chọn địa chỉ nào để lập trình. Nhờ đó chương trình của họ sẽ trở nên có hệ thống, dễ đọc, dễ hiểu hơn, về sau muốn thêm bớt cũng dễ dàng hơn nhiều so với một chương trình dùng biến lộn xộn phải không?

Chính vì lý do đó mà bản đồ địa chỉ là một công cụ rất có ích cho người lập trình, đặc biệt là chương trình càng lớn thì càng phát huy tác dụng của nó.

Mục lục:

|

Các dòng PLC của các hãng khác nhau sẽ có những vùng địa chỉ, tên gọi khác nhau. Ở đây người viết sẽ lấy PLC Q03UDVC của Mitsubishi làm ví dụ.

1. Mục đích của một bản đồ địa chỉ là gì?

Với một chương trình nhỏ đơn giản, người lập trình có thể không cần phân địa chỉ mà vẫn có thể lập trình một cách suôn sẻ.

Tuy nhiên với một dự án quy mô lớn, bạn sẽ luôn cảm thấy bị rối và mất tập trung khi chọn địa chỉ để lập trình nếu không được quy định ngay từ đầu. Do đó sẽ dễ sai sót, tốn nhiều thời gian để lập trình nhiều hơn. Cho dù chương trình có chạy tốt tại thời điểm đó đi chăng nữa, thì sau một vài năm, nếu có những yêu cầu hay thắc mắc của khách hàng thì thậm chí là người lập trình đó đi chăng nữa cũng sẽ gặp trường hợp không nhận ra code mình từng viết, hay tự nhủ

“Sao hồi đó code được cái này chạy được hay vậy ta???”

”Ủa e, code em viết mà hỏi gì kì vậy???”

Gặp trường hợp người đó nghỉ việc, giao cho người khác đảm nhận thì đến lúc đi xử lý sự cố, có khi cả ngày hôm đó còn hắt xì liên tục vì bị nhắc khéo nữa chứ ^^.

Vậy mục đích của cái bản đồ địa chỉ chính là giúp người lập trình đỡ mất thời gian suy nghĩ chọn địa chỉ, đồng thời giúp cho chương trình dễ hiểu và tăng tính kế thừa hơn cho sau này.

Có những bạn chia sẻ với mình rằng việc lập một bản đồ địa chỉ cho riêng mình sẽ giúp mình nhớ luôn vùng địa chỉ nào, dùng để làm gì, đến khi có vấn đề chẳng cần đọc lại từ đầu mà nhảy thẳng vào vùng địa chỉ gốc rồi truy lỗi. Thậm chí bản thân mình từng làm việc với mấy ông đồng nghiệp, cả cái chương trình hơn 20k steps mà nhắc tới lỗi nào là ổng đọc luôn bit nào, thanh ghi nào mà kiểm tra chứ khỏi mất công truy lỗi nữa. Thế giới này quả thật là đáng sợ ^^!

2. Những mục cần thiết cho một bản đồ địa chỉ

Khi bắt đầu lập một bản đồ, bạn nên phân ra một vùng cụ thể cho từng phần chứ không cần phải đi vào chi tiết từng bit, từng thanh ghi làm gì. Và nên lấy một khoảng có dư ra các vùng để tránh sau này chương trình tăng thêm thì lại làm khó chính mình.

Các mục cần thiết bao gồm:

Địa chỉ | Nội dung | Tham khảo |

M100-M499 | Auto |

|

M500-M999 | Manual |

|

+ Địa chỉ: Dĩ nhiên phải có địa chỉ rồi. Nên lấy theo đơn vị 100 hay 1000 cho dễ hiểu.

+ Nội dung: Với từng vùng của bit hay thanh ghi thì chức năng, ý nghĩa của nó là gì.

+ Tham khảo: Mục này để ghi chú thêm nếu trong phần nội dung không diễn tả hết ý nghĩa.

3. Những loại địa chỉ thường dùng

Với mỗi dòng, hãng PLC khác nhau thì các loại địa chỉ sẽ khác nhau. Tuy nhiên không phải có bao nhiêu loại địa chỉ thì dùng bấy nhiêu, mà những loại không sử dụng thì không cần lập bản địa chỉ làm gì cho đỡ mất thời gian.

Nhưng trước hết thì ta cùng xem có các loại địa chỉ như thế nào trước rồi tính tiếp. Như ở đầu bài mình giới thiệu, bài viết dùng PLC Q03UDVCPU để làm ví dụ, các loại khác thì các bạn có thể tham khảo manual của hãng để xem nhé.

Relay trung gian(bit)

Đây là một relay “giả tưởng” có chức năng như một relay bình thường và hầu như 100% các chương trình PLC đều dùng đến nó. Địa chỉ của nó được bắt đầu bằng “M + số thập phân”.

Với dòng PLC này thì giá trị khởi tạo ban đầu bắt đầu từ M0~M9215.

Relay latch(bit)

Cũng giống như Relay trung gian, nó cũng được dùng với chức năng của một Relay bình thường. Điểm khác biệt chính là khi mất điện, Relay trung gian sẽ bị reset về 0 khi điện được phục hồi, còn Relay latch sẽ giữ được trạng thái trước khi mất điện. Do đó nó thường được dùng cho việc lưu trữ cài đặt, lưu trữ tiến độ.

Ví dụ như ở dây chuyền rửa chai, đang từ giai đoạn rửa sang giai đoạn làm khô thì khi bị mất điện, những chai vừa rửa xong sẽ được “đánh dấu” đã rửa xong bằng 1 bit latch, rồi khi có điện lại, bit latch này vẫn lưu giữ trạng thái, sẽ giúp máy hiểu là những chai này đã được rửa, đi tiếp tới công đoạn phơi khô, chứ không cần phải quay lại từ đầu.

Địa chỉ này sẽ bắt đầu bằng “L + số thập phân”, giá trị khởi tạo ban đầu của PLC này sẽ có L0~L8191 để sử dụng.

Relay truyền thông(bit)

Đây là bit dùng trong truyền thông của các PLC với nhau. Thường dùng theo cách phân ra theo từng cục (station) giao tiếp trong cùng một mạng lưới với nhau, ví dụ cục số 1 thì chạy từ B0-> B3F, cục số 2 thì B40->B7F…

Địa chỉ của relay truyền thông sẽ được bắt đầu bằng “B + số thập lục phân”, với loại PLC này thì dãy địa chỉ mặc định từ B0~B1FFF.

Relay báo hiệu(Annunciator bit)

Là Relay dùng cho các bit alarm, cảnh báo, lỗi máy móc. Phải dùng lệnh SET và RST để ON/OFF các bit này. Khi các bit này ON, trên thân CPU có đèn USER màu đỏ sẽ sáng lên. Địa chỉ này được bắt đầu bằng “F + số thập phân”. Giá trị khởi tạo ban đầu sẽ bắt đầu từ F0~F2047.

Relay truyền thông đặc biệt(bit)

Là các relay hệ thống của block truyền thông, dùng để theo dõi trạng thái mạng, lỗi block. Địa chỉ bắt đầu bằng “SM + số thập lục phân”. Bao gồm SB0~SB7FF.

Bộ đếm thời gian timer(bit)

Đây là timer thường được dùng để delay, xác nhận tín hiệu mà các bạn lập trình chắc không ai không biết ^^. Khi điều kiện đầu vào ON, timer sẽ bắt đầu đếm, đạt đủ thời gian cài đặt, nó sẽ ON. Khi đầu vào OFF thì timer cũng sẽ được reset về 0. Địa chỉ được bắt đầu bằng “T + số thập phân”. Giá trị khởi tạo ban đầu là T0~T2047.

Bộ đếm thời gian tích lũy(bit)

Cũng giống bộ timer như trên, tuy nhiên khác nhau ở chỗ khi điều kiện đầu vào OFF, nó sẽ không bị reset về 0 mà sẽ lưu giữ lại giá trị đang đếm và sẽ tiếp tục đếm khi đầu vào ON. Chỉ có thể reset bằng lệnh RST. Địa chỉ được bắt đầu bằng “ST + số thập phân”. Giá trị khởi tạo ban đầu không có, do đó cần cài đặt trong Parameter số lượng timer cần dùng.

Bộ đếm counter(bit)

Đây cũng là bit quen thuộc của các bạn lập trình. Bộ đếm sẽ cộng 1 sau mỗi một chu kỳ quét (1 scan) nếu đầu vào ON, do đó nếu không cẩn thận dùng xung pulse cho đầu vào, sẽ dễ nhầm lẫn cho bộ đếm. Lý do là 1 vòng scan của CPU tầm vài chục nano giây, hết 1 vòng scan quay lại vẫn ON thì nó lại đếm lên 1 tiếp. Giả sử bấm 1 nút thì ON 1 lần nhưng thực tế trong thời gian mình nhấn cái nút tầm 0.1 giây thôi thì CPU đã chạy được vài chục vòng scan rồi….Thêm một điều chú ý là giá trị counter sẽ được lưu cho dù đầu vào không ON hay khi đếm đủ, do đó cần reset hoặc dùng lệnh MOVE k0 vào để reset giá trị counter này, nếu quên thì nhiều lúc thắc mắc sao đầu vào không ON mà nó lại đếm rồi???…. Địa chỉ được bằng đầu bằng “C + số thập phân”, giá trị ban đầu từ C0~C1023.

Thanh ghi(word)

Đây cũng là một trong những địa chỉ cơ bản mà chắc ai cũng biết. 1 thanh ghi word gồm 16 bit, dùng để chứa giá trị số cho tính toán. Tuy có thể dùng các bit của thanh ghi như 1 relay, tuy nhiên ngoài các thanh ghi đặc biệt thì cũng nên hạn chế tránh sử dụng để không làm phức tạp chương trình.

Địa chỉ được bắt đầu bằng “D + số thập phân”, ở giá trị khởi tạo ban đầu thì gồm D0~D13311. Ngoài ra cũng có thể cài đặt latch cho các thanh ghi này, để lưu lại giá trị cài đặt của máy móc chẳng hạn, để khi mất điện đột ngột thì không phải cài lại từ đầu.

Có lần mình quên cài latch cho những thanh ghi này, lúc chạy thử thì không xảy ra vấn đề gì, đến một vài tháng sau xảy ra sự cố mất điện, khách gọi điện đến phàn nàn vì thông số cài đặt bị mất hết, thế là lại mất công, mất tiền của cả khách lẫn mình, cho nên các bạn hãy lưu ý chỗ này nhé!

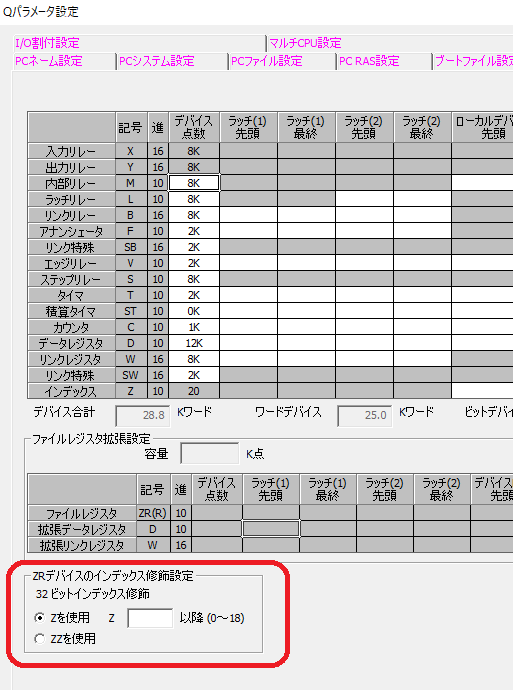

Thanh ghi tập tin(word)

Cũng giống với thanh ghi D ở trên, tuy nhiên khác ở chỗ nó mặc định tính năng latch, lưu lại giá trị khi bị mất điện. Thường được dùng nhiều nhất cho các mạch Recipe mà mình đã nhắc tới ở bài trước. Địa chỉ được bắt đầu bằng “ZR + số thập phân”, khởi tạo ban đầu sẽ không được dùng, do đó người lập trình muốn sử dụng thì phải cài đặt trong parameter.

Thanh ghi truyền thông đặc biệt(word)

Là những thanh ghi hệ thống của mạng truyền thông. Thường được dùng để xác định lỗi của mạng truyền thông, mã lỗi, cục (station) nào đang lỗi, thông số mạng…. Địa chỉ được bắt đầu bằng “SW + số thập lục phân”. Vùng địa chỉ từ SW0~SW7FF.

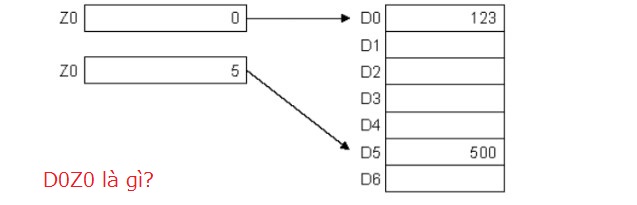

Thanh ghi chỉ số index(word)

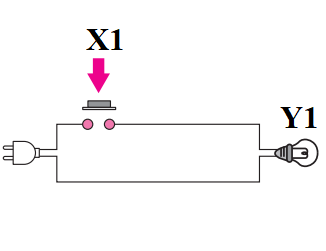

Thanh ghi chỉ số là dùng cho các chỉ số của các địa chỉ. Chỉ cần thay đổi giá trị của thanh ghi này, có thể truy cập đến các thanh ghi khác nhau mà không cần thay đổi chương trình. Địa chỉ được bắt đầu bằng “Z + số thập phân”, và dòng PLC này chỉ có tối đa 20 thanh ghi chỉ số bắt đầu từ Z0~Z19, cảm giác thì có vẻ ít nhưng mình chưa bao giờ thấy chương trình nào dùng quá 10 thanh ghi này cả ^^.

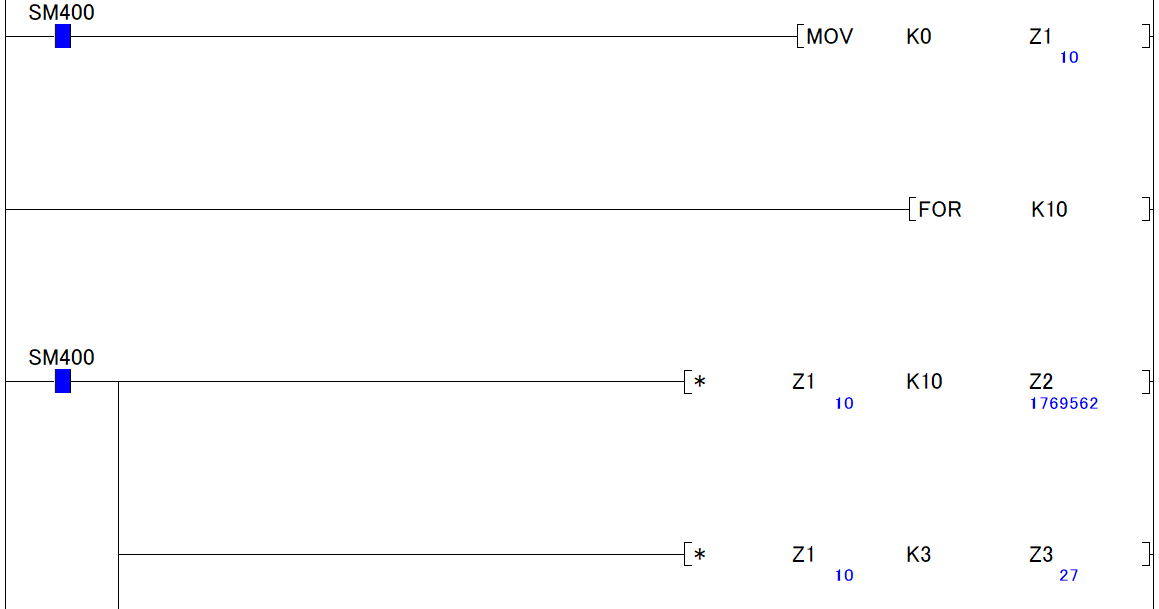

Có lẽ thanh ghi này hơi khó hiểu với các bạn mới nên mình sẽ lấy ví dụ như sau:

Như hình bên có nút ở địa chỉ X1, khi bấm ON thì đèn Y1 sáng. Chương trình đơn giản được viết bằng chương trình PLC theo cách X1 = Y1 là xong. Tuy nhiên nếu có cả trăm cái đèn với trăm cái nút như vậy, việc viết từng đoạn Xn = Yn cũng không phải không làm được, tuy nhiên sẽ mất nhiều thời gian cho người lập trình.

Như hình bên có nút ở địa chỉ X1, khi bấm ON thì đèn Y1 sáng. Chương trình đơn giản được viết bằng chương trình PLC theo cách X1 = Y1 là xong. Tuy nhiên nếu có cả trăm cái đèn với trăm cái nút như vậy, việc viết từng đoạn Xn = Yn cũng không phải không làm được, tuy nhiên sẽ mất nhiều thời gian cho người lập trình.

Việc đó sẽ được giải quyết đơn giản nếu bạn dùng thanh ghi chỉ số, cách viết như sau:

Loop n (vòng)

X1Z0 = Y1Z0

Z0 = Z0 +1

if Z0 = n-1, break;

Mạch này sẽ có nghĩa là chỉ cần thanh ghi này chạy từ 1 đến n thì địa chỉ cũng sẽ chạy từ X1 đến Xn và Y1 đến Yn. Khi thanh ghi Z0 = 0 thì X1Z0 = X1, khi Z0 = 1 thì X1Z0 chính là X2,…. Khi Z = n-1 thì X1Z0 sẽ là Xn. Tương tự với Y1Z0.

Đây cũng giống như cách viết mà bạn thường gặp ở tin học đại cương hồi năm 1, tuy nhiên cách diễn tả chỉ khác đi mà thôi.

Như ví dụ trên thì nó được dùng nhiều trong vòng lặp, và ứng dụng nhiều cho việc viết Recipe.

4. Lập danh sách các vùng địa chỉ cần thiết

Ở trên mình đã liệt kê các loại địa chỉ của CPU Q03UVDCPU, tuy nhiên trong thực tế không phải dùng hết tất cả những loại địa chỉ trên, mà thường sẽ chỉ dùng một vài loại địa chỉ thường thấy như ví dụ dưới đây. Còn các loại khác thì tùy vào yêu cầu công nghệ mà bổ sung thêm.

- Relay trung gian M, relay latch L

M0000~0999:Bit hệ thống, dùng chung toàn bộ

M1000~1999:Mạch tự động

M2000~2999:Dự bị cho mạch tự động

M3000~3999:Mạch thủ công

M4000~4999:Mạch xử lý alarm

M5000~5999:Các mạch xử lý nhỏ khác

M6000~6999:Dự bị

M7000~7999:Các mạch cục bộ

M8000~9215:Mạch khẩn cấp

- Thanh ghi D

D0~D9999: Giống với relay trung gian M

D10000~: Dự bị

Tuy nhiên cần lưu ý vùng cài đặt latch cho nó tránh gây lãng phí vì lưu nhưng vùng dữ liệu không cần thiết.

Ngoài ra có một kinh nghiệm nhỏ là với mỗi đơn vị nên dùng 2 thanh ghi, và dùng số chẵn. Ví dụ D5000 dùng để hiển thị giá trị nhiệt độ 1, thì giá trị nhiệt độ 2 nên dùng D5002 thay vì D5001. Lý do là sẽ có nhiều lúc dùng những câu lệnh tính toán cần xử lý Double Word thay vì chỉ dùng Word, khi đó nếu dùng D5000 để tính toán, rất dễ sẽ bị lấn sang D5001, gây ra sai kết quả tính toán.

Cơ bản thì dùng những thanh ghi, relay như trên thì hầu như đã đáp ứng đầy đủ chương trình, thậm chí có thể dùng thanh ghi D để thay thế timer, counter. Do đó mình sẽ không liệt kê ra các vùng địa chỉ khác nữa.

5. Kết bài

Việc cần thiết để lập một bản đồ địa chỉ đã được mình nói ở trên rồi. Người lập trình sẽ trở nên chuyên nghiệp hơn nếu biết cách phân bố địa chỉ hợp lý, và sẽ trở thành thương hiệu riêng của cá nhân họ.

Cảm ơn bạn đã quan tâm đến bài viết của mình, hy vọng sẽ mang lại nhiều kiến thức bổ ích cho bạn.

Thanh ghi chỉ số Z

- 2022-05-07

- TỰ ĐỘNG HÓA

Thế nào là thanh ghi chỉ số, ứng dụng của nó là gì?

Thanh ghi chỉ số Z

Mục lục:

- Định nghĩa

- Dùng thanh ghi chỉ số để chỉ định địa chỉ

- Điểm chú ý

- Có bao nhiêu thanh ghi Z?

- Ứng dụng

- Thanh ghi ZZ

--------------------------------------------------------------------------------------------------------------------------

- Định nghĩa

Dành cho các bạn chưa biết nhiều về các thanh ghi của PLC dòng Q Mitsubishi, các bạn có thể tham khảo ở bài viết

https://xtmechanicalblog.com/post/47/ban-do-dia-chi-cho-chuong-trinh-ladder-plc-mitsubishi.html

để có thêm góc nhìn tổng quát về các thanh ghi, số lượng cũng như chức năng cơ bản của chúng nhé.

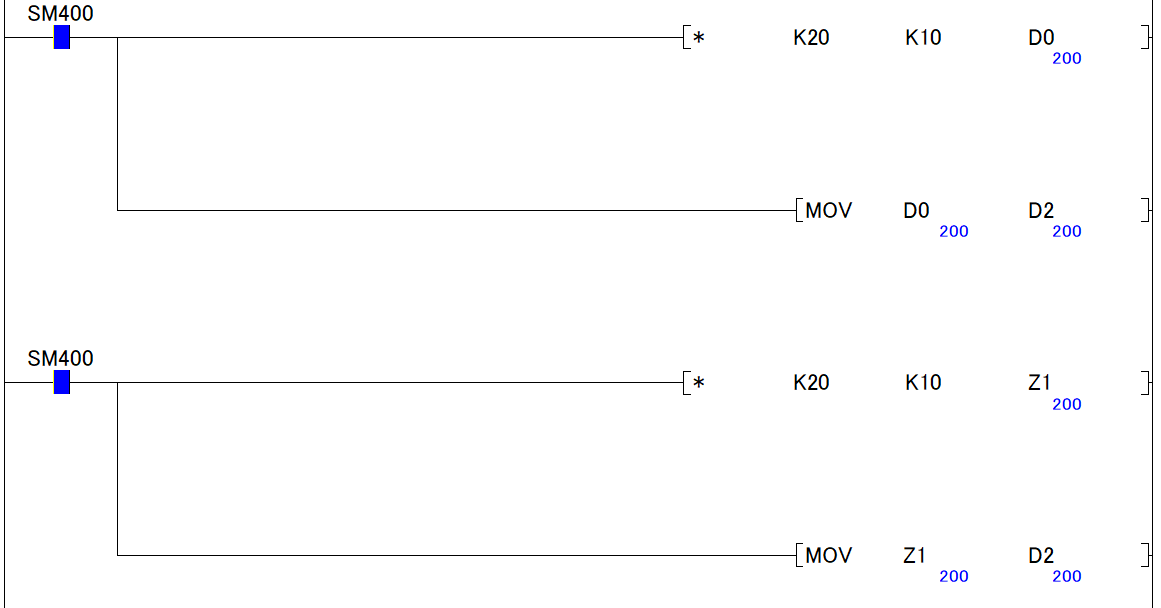

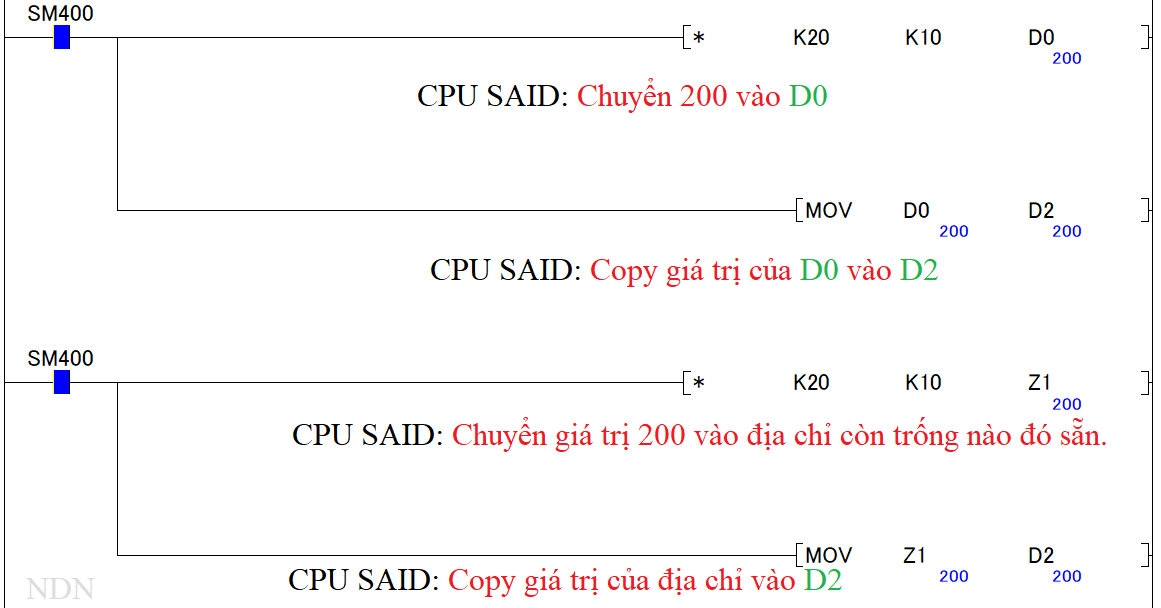

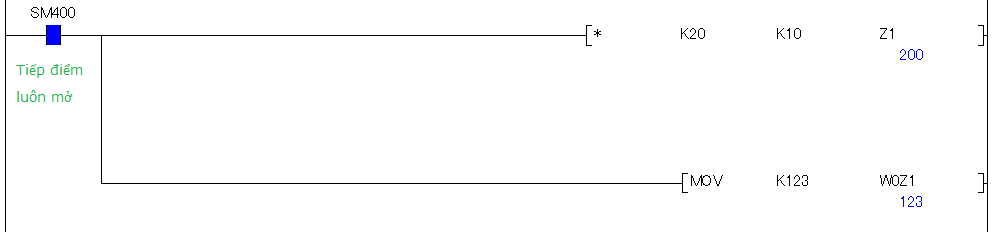

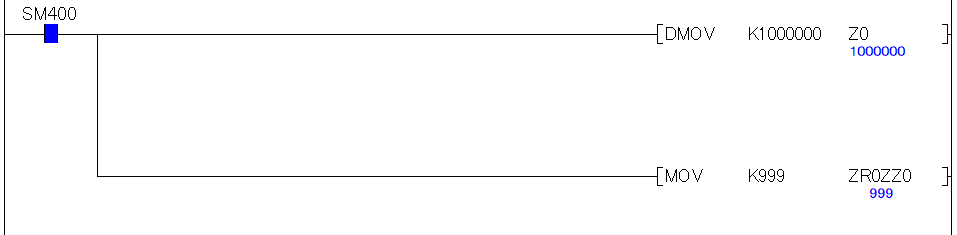

Bản chất thanh ghi Z cũng có tính chất của một thanh ghi bình như thanh ghi D, ví dụ như mạch ở dưới.

Mạch trên vẫn cho ra kết quả giống nhau, nhưng thực tế thì chẳng ai dùng nó với cách như vậy cả.

Để giải thích lý do vì sao, mình cùng "hóa thân" thành CPU để xem nó nghĩ gì nhé.

Như trên, bạn thấy rằng ở 2 dòng code đầu, CPU chỉ định địa chỉ cụ thể D0 và D2, còn ở 2 dòng cuối, Z1 không hề được nhắc đến đúng không?

Vậy định nghĩa chính xác của thanh ghi Z: “Là một thanh ghi 16 bit dùng để lưu địa chỉ, gọi là thanh ghi chỉ số.”

Nghe thì nhập nhằng quá phải không? Nhưng thực tế không cần phải nhớ làm gì, vì tiếp theo đây là ví dụ cho cách dùng của thanh ghi Z, đọc qua thôi là bạn sẽ hiểu ý nghĩa của thanh ghi chỉ số liền.

- Dùng thanh ghi chỉ số để chỉ định địa chỉ

Thanh ghi chỉ số sẽ liên kết các địa chỉ với nhau nhờ tính chất “chỉ số” của nó. Với tính chất đó, nó sẽ đóng vai trò là người chỉ định vị trí thao tác cho CPU đọc/ghi.

Cụ thể, các bạn hay nhìn hình bên dưới:

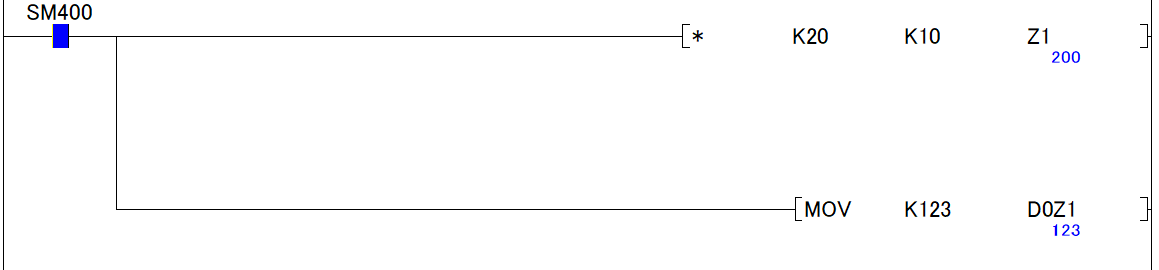

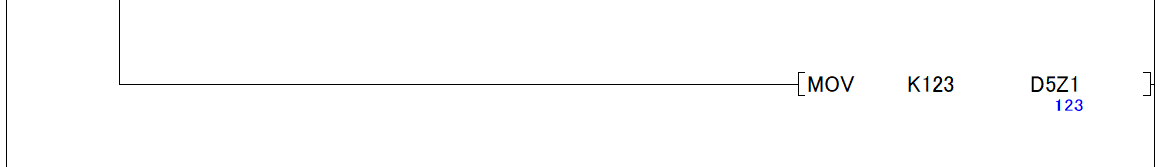

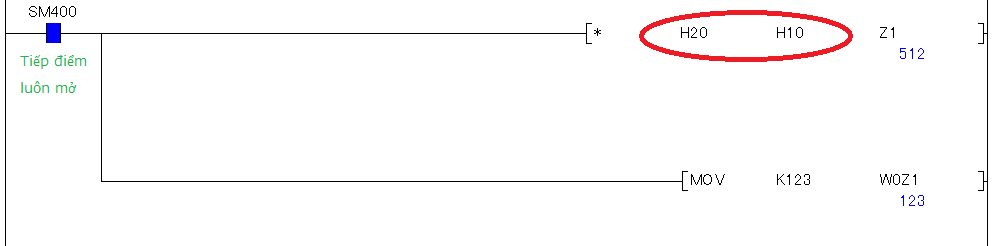

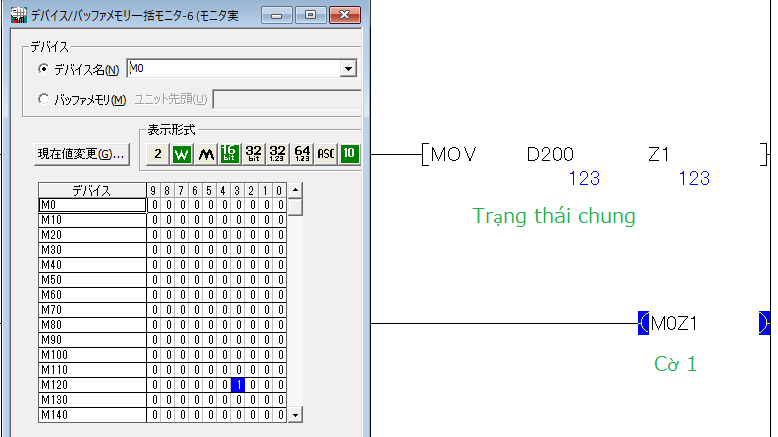

Thanh ghi D được liên kết với nhau ở trên thông qua Z1

Vậy giá trị K123 ở đây sẽ được MOVE vào đâu? D0Z1 là sao?

Thực ra D0Z1 nếu viết theo ngôn ngữ dễ hiểu, chính là D(0+Z1).

Ở câu lệnh đầu tiên Z1 = K20*K10 = 200

Vậy câu lệnh ở phía dưới có nghĩa là:

MOVE K123 D(0+200)

tương đương với MOV K123 D200

Vậy đoạn code đơn giản đi nhiều rồi đúng không, chỉ là “Copy giá trị 123 vào D200” mà thôi.

Vậy giờ muốn thay D200 thành D205 thì phải làm sao?

Đơn giản, hoặc là thay đổi Z1 sao cho D(0+Z1) = D205 là được, hoặc dễ hơn D5Z1 với Z1 giữ nguyên như cũ.

tuy nhiên chẳng ai viết D5Z1 cả mà người ta thường thay đổi Z1 để thanh ghi Z làm đúng chức năng của nó.

- Điểm chú ý:

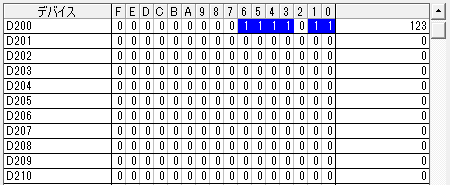

Ta hãy thử phân tích W0Z1 thì xem có gì khác biệt không nhé.

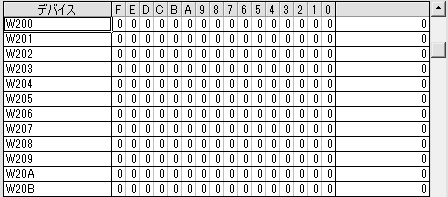

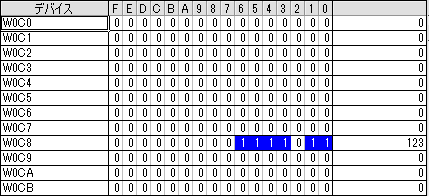

Tương tự như trên, W0Z1 có nghĩa là W(0+Z1), với Z1 = 200 thì W0Z1 có nghĩa là W200

Như hình trên, các bạn sẽ vẫn thấy W200 vẫn bằng 0?

Lý do là thanh ghi W sẽ đếm theo hệ thập lục phân 16.

do đó với hệ thập phân 200 khi chuyển sang hệ thập lục phân 16 sẽ thành C8.

Vậy thì W0Z1 sẽ tương đương với WC8 chứ không phải là W200.

Khá nhập nhằng phải không? Vậy thì mình viết theo cách như dưới đây, sẽ dễ hiểu hơn.

Dùng luôn hệ thập lục phân 16 ngay từ đầu, bài toán sẽ được giải quyết ^^!

- Có bao nhiêu thanh ghi Z?

Với dòng Q của Mitsubishi, sẽ có 20 thanh ghi Z từ Z0~Z19.

Sẽ có người bảo sao ít như thế này??? Nhưng không phải vậy, cá nhân mình từ khi làm việc với PLC đến giờ chỉ gặp chương trình lớn nhất cũng chỉ dùng đến Z5 là hết. Lý do vì sao ư? Hãy xem bên dưới.

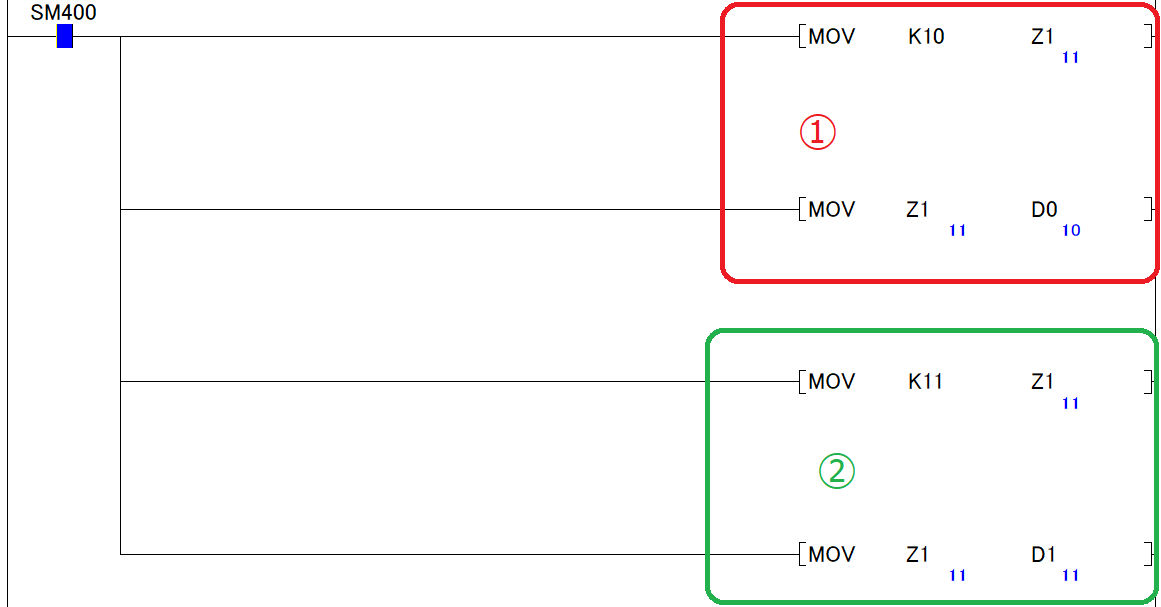

Tất cả 2 vùng trên hình đều dùng Z1, đều có ý nghĩa là dùng để nạp vào D0, D1 đúng không?

Chức năng của thanh ghi chỉ số không dùng để hiển thị, để tính toán cố định mà chỉ dùng để chỉ định địa chỉ, do đó ở khung số 1 sau khi copy giá trị vào D0, thì ở khung số 2 ta lại ghi vào Z1 giá trị K11, rồi copy nó vào D1.

Do đó, không cần phải quá nhiều thanh ghi Z mà chỉ cần “tái sử dụng” như ở trên là đã giải quyết được đa số bài toán yêu cầu dùng thanh ghi Z rồi.

- Ứng dụng:

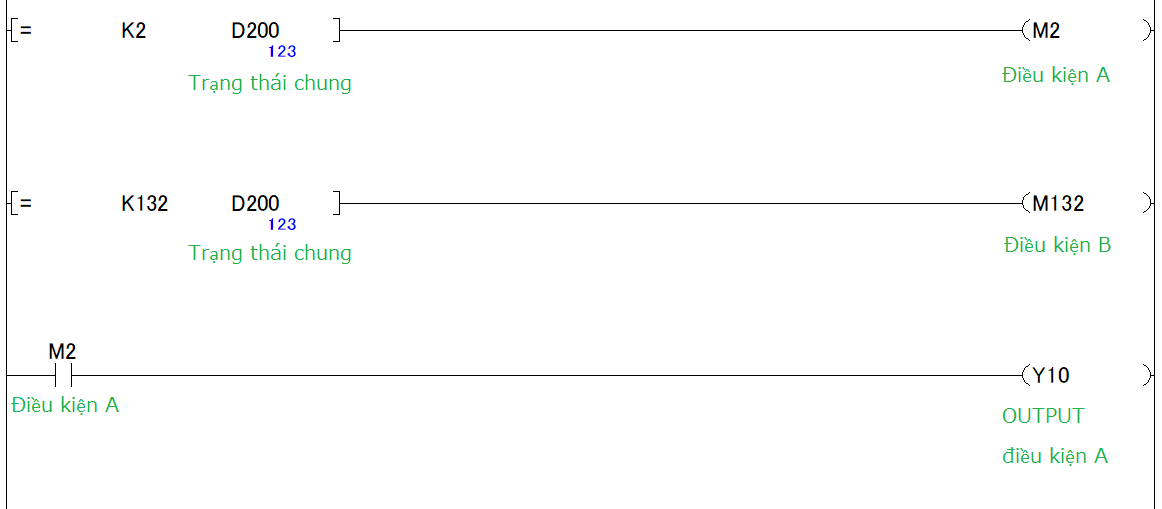

Có 1 thanh ghi D chứa các trạng thái của máy,

với D = 1 thì chạy điều kiện 1, D = 2 thì chạy điều kiện 2,.......D = n thì chạy điều kiện n.

với cách viết bình thường thì sẽ là:

Vậy với n= 1000 điều kiện thì có 1000 cái mạch như trên???

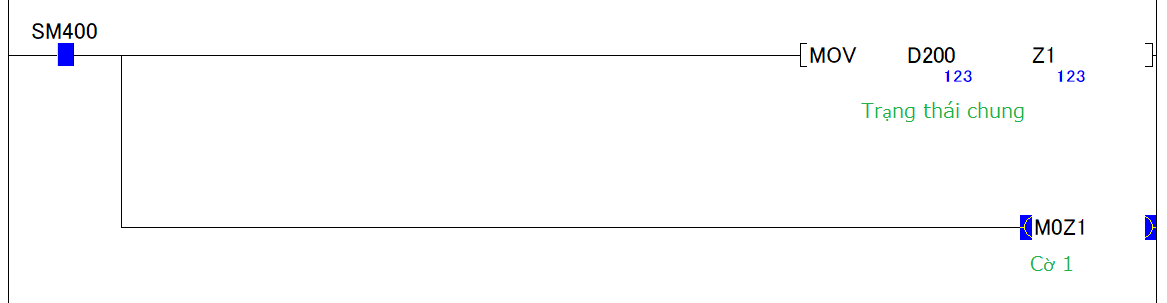

Với thanh ghi Z, chỉ việc viết đơn giản như sau:

check lại như sau:

Recipe:

Recipe là gì, thì các bạn có thể tham khảo ở bài viết: https://xtmechanicalblog.com/post/46/cau-truc-chuong-trinh-plc-theo-cach-viet-nguoi-nhat.html

Với yêu cầu như bên dưới:

ứng dụng cho biến Z ta sẽ có đoạn code như sau:

Vậy là với Z1 chạy từ 1-10, Z2 sẽ dành cho nhóm bên phải để lưu trữ, Z3 sẽ dành cho nhóm bên trái để hiển thị.

- Thanh ghi ZZ

Với thanh ghi Z thì chỉ có 16 bit, tức là giá trị địa chỉ lớn nhất mà nó nhận được chỉ hơn 32000 thôi phải không? Vậy làm thế nào để thao tác với các thanh ghi lớn hơn?

Lúc này biến 32 bit ZZ sẽ được sử dụng cho những địa chỉ như vậy.

Cách cài đặt:

Ví dụ:

Kết quả:

Vậy là mình đã giới thiệu về cách sử dụng của thanh ghi Z rồi, hy vọng qua bài viết này sẽ giúp bạn có thêm một công cụ mới để nâng cao tay nghề trong tương lai.

[Bài viết số 1] Vai trò của Encoder

- 2023-03-05

- TỰ ĐỘNG HÓA

XT Mechanical Blog xin chào các bạn, hôm nay sẽ là bài viết đầu tiên trong chuỗi bài viết "Kiến thức cơ bản về Encoder". Chúng tôi sẽ rất vui nếu như những nội dung của chuỗi bài viết này cung cấp cho các bạn kiến thức cơ bản nhất cũng như những ứng dụng của Encoder trong công nghiệp. Nào hãy cùng bắt đầu. (Bài viết dành cho những bạn chưa biết gì về “Enconder”, bạn nào biết rồi có thể bỏ qua vì nó rất cơ bản nhé)

Mục lục

1-1. Đo số vòng quay và tốc độ quay

1-2. Encoder là gì?

1-3. Ứng dụng của Encoder

1-1. Đo số vòng quay và tốc độ quay

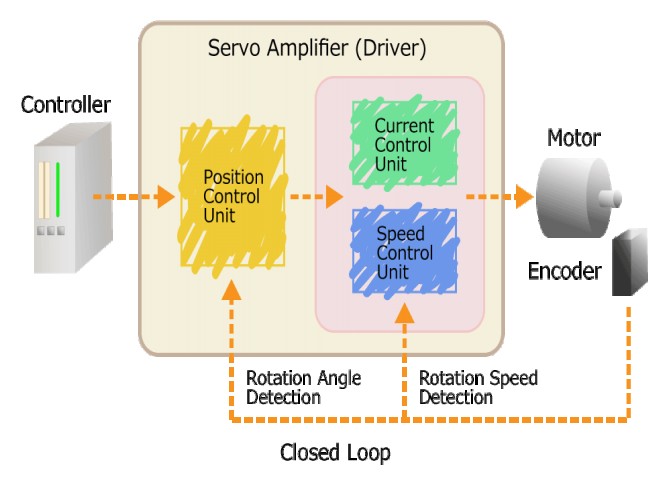

Có nhiều loại máy chính xác trong công nghiệp cũng như trong dân dụng xung quanh chúng ta. Chẳng hạn như các thiết bị đồ điện, điện tử dân dụng, hay như robot và máy móc dùng trong nhà máy, v.v.

Các loại thiết bị và máy móc này về cơ bản được cấu thành như sau:

- Cảm biến dùng để phát hiện chuyển động và trạng thái của máy

- Bộ điều khiển dùng để phán đoán và xử lý tín hiệu từ các cảm biến

- Cơ cấu chấp hành dùng để vận hành máy móc dựa trên thông tin được xử lý bởi bộ điều khiển

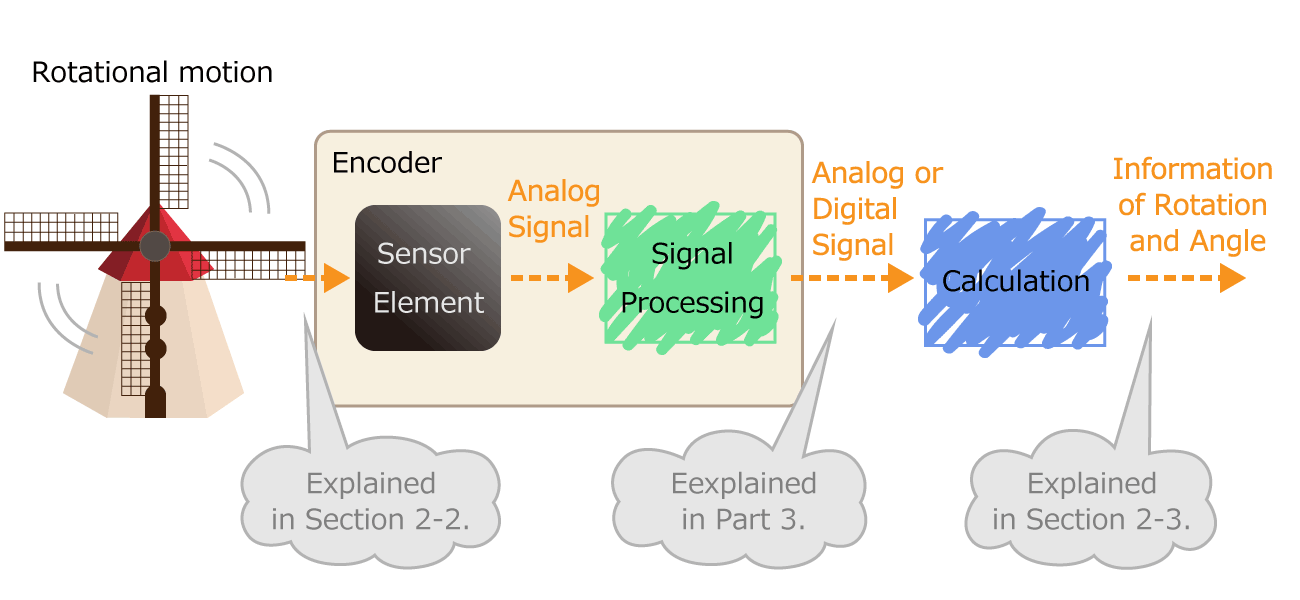

Hình 1. Sự cần thiết của cảm biến trong điều khiển máy móc

Để điều khiển các loại máy với độ chính xác cao và có đáp ứng nhanh, thì cần phải nhận biết chuyển động và trạng thái của máy. Do đó, một thiết bị điện tử được gọi là Encoder được sử dụng để đo góc quay hay quãng đường chuyển động, tốc độ quay hay tốc độ chuyển động thẳng.

Vậy chính xác thì Encoder là gì?

1-2. Encoder là gì?

Encoder là một cảm biến dùng để mã hóa góc quay hoặc chuyển vị tuyến tính. Chắc hẳn khi nghe đến Encoder lần đầu tiên, hầu hết mọi người không liên tưởng ngay nó với "chuyển động quay", và tên gọi "Encoder" xuất phát từ chữ "encode" (mã hóa) trong tiếng Anh.

Có hai loại Encoder thường gặp. Encoder chuyển động quay (nhận biết chuyển động quay) còn được gọi là Encoder vòng quay và Encoder chuyển động thẳng (nhận biết chuyển vị tuyến tính) còn được gọi là Encoder tuyến tính.

Trong thực tế, Encoder vòng quay được sử dụng rộng rãi hơn, vì vậy nhiều khi chúng ta nói đến Encoder, chính là để chỉ Encoder vòng quay. Trong loạt bài viết của chúng tôi cũng sẽ chủ yếu trình bày kiến thức về Encoder vòng quay.

1-3. Ứng dụng của Encoder

Như đã giới thiệu ở phần đầu, Encoder được sử dụng trong các thiết bị máy móc được vận hành với đáp ứng nhanh và độ chính xác cao. Cụ thể là những máy móc làm việc nhờ động cơ. Ví dụ, Encoder được ứng dụng rộng rãi trong các robot công nghiệp như robot lắp ráp, robot hàn, xe vận chuyển tự hành hay các máy gia công được sử dụng trong nhà máy.

Tuy nhiên, có lẽ hầu hết mọi người rất ít có cơ hội tận mắt nhìn thấy một nhà máy hiện đại với các robot công nghiệp đang hoạt động không ngừng nghỉ. Do đó, trong các nội dung tiếp theo, chúng tôi sẽ giải thích các ứng dụng từ bao quát đến chi tiết của Encoder.

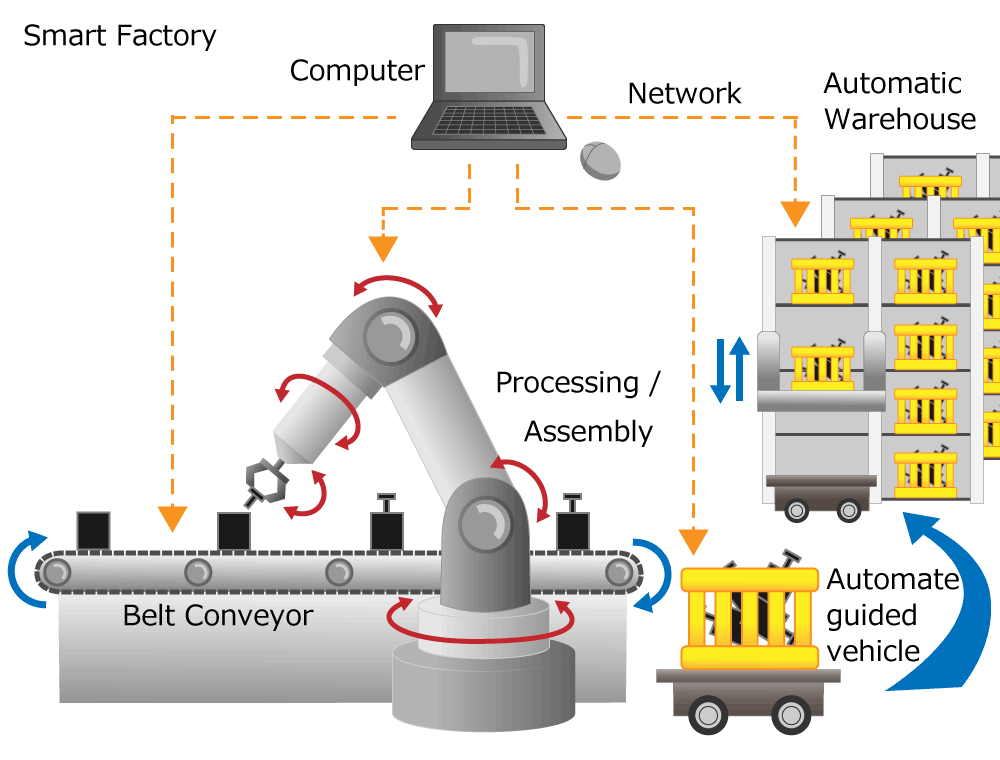

Tự động hóa Nhà máy (Nhà máy thông minh)

Có nhiều loại thiết bị máy móc sản xuất được sử dụng trong các nhà máy sản xuất sản phẩm điện máy hay sản xuất ô tô. Máy gia công chế tạo các bộ phận kim loại được điều khiển bởi máy tính và một máy duy nhất có thể thực hiện nhiều thao tác gia công khác nhau, chẳng hạn như mài phẳng, khoan lỗ và cắt rãnh. Máy gia công như vậy được gọi là máy trung tâm gia công. Các bộ phận hoàn thiện được gửi đến nhà máy lắp ráp và được lắp ráp tự động bởi các robot công nghiệp như máy lắp ráp chuyên dụng và cánh tay robot.

Trong các nhà máy mới nhất, quá trình tự động hóa đang ngày càng phát triển, máy tính và mạng truyền thông được sử dụng trong tất cả các quy trình sản xuất, như các khâu thiết kế, gia công bộ phận, bảo quản và quản lý, vận chuyển và lắp ráp. Ý tưởng “kết nối toàn nhà máy” này được gọi là “Công nghiệp 4.0” và những nhà máy như vậy được gọi là “Nhà máy thông minh”.

Hình 2. Hình ảnh của nhà máy thông minh

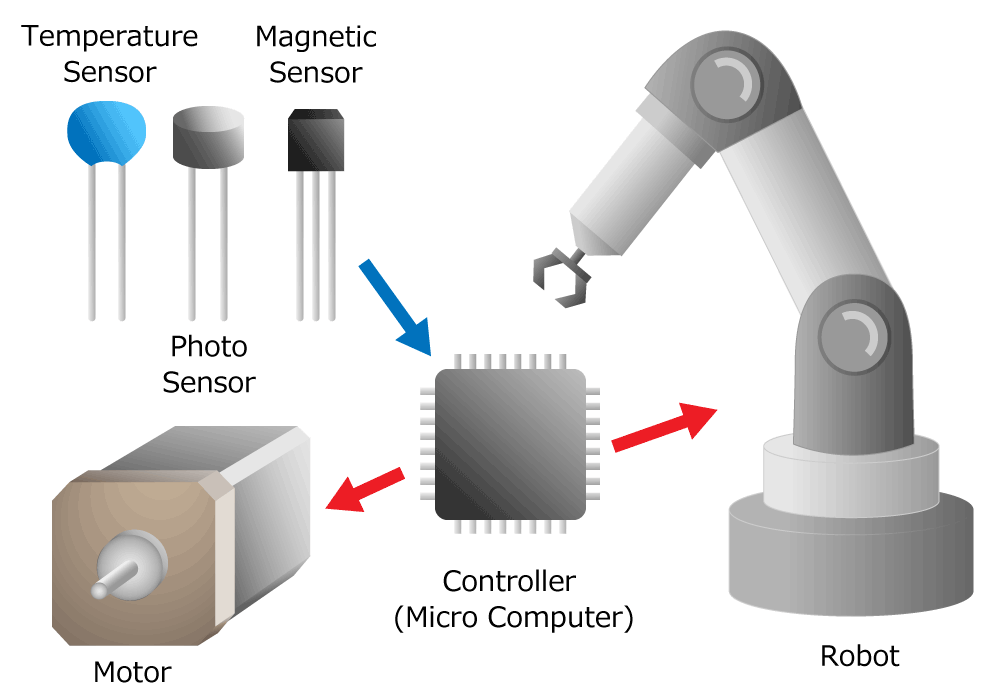

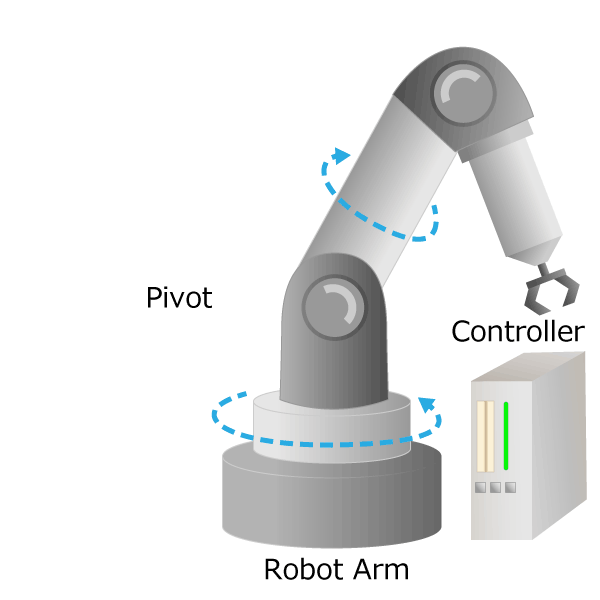

Robot công nghiệp

Robot công nghiệp đang giải phóng con người khỏi những công việc nặng nhọc và nguy hiểm, giúp tăng năng suất của nhà máy và đảm bảo chất lượng sản phẩm ổn định. Robot công nghiệp được sử dụng rộng rãi và có tính thực tiễn cao nhất là những robot đa trục khớp nối, có thể chuyển động giống như cánh tay con người, gồm nhiều khớp nối (khớp) tương ứng với vai –khuỷu tay – cổ tay của con người, và có thể làm các động tác quay tròn quanh eo (quay quanh đế cố định), quay quanh trục khớp nối (quay quanh khớp hoặc quanh trục), co duỗi (trượt). Tùy thuộc theo tín hiệu đầu vào bộ điều khiển, robot sẽ thay đổi chuyển động bằng các cơ cấu chấp hành, và thực hiện chuyển động một cách tinh vi.

Bộ phận tương ứng với "cánh tay" của con người từ vai đến cổ tay được gọi là “tay máy” (manipulator) và bộ phận tương ứng với "bàn tay" của con người từ cổ tay đến ngón tay được gọi là “bộ phận thao tác” (End Effector). Bằng cách thay đổi chuyển động của bộ phận thao tác, robot công nghiệp không chỉ có thể gắp đồ vật mà còn có thể thực hiện các công việc sơn và hàn. Nếu muốn xem thực tế những robot đa trục khớp nối này, các bạn có thể đến các buổi triển lãm về robot và máy gia công, và tham quan những sản phẩm do nhiều công ty khác nhau trưng bày.

Hình 3. Sơ đồ mô hình robot công nghiệp

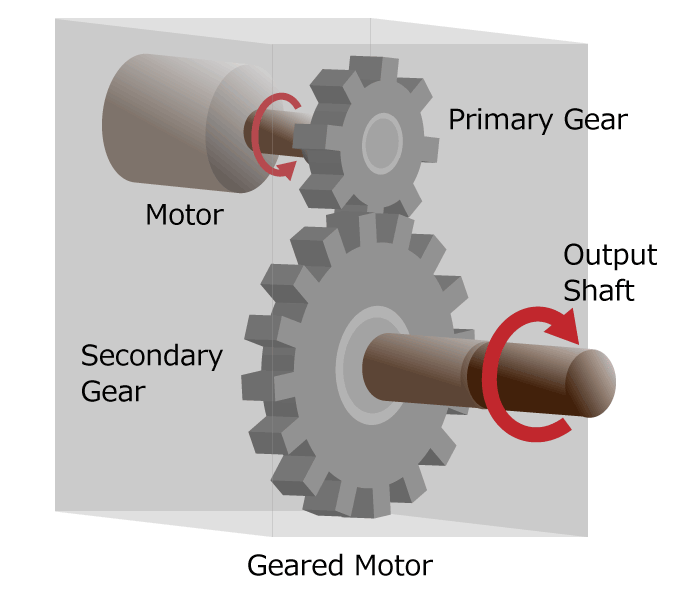

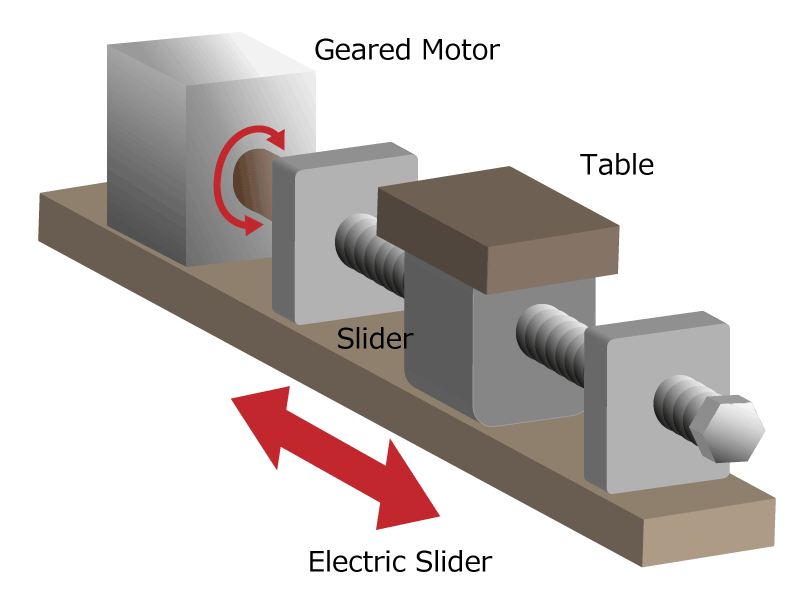

Cơ cấu chấp hành

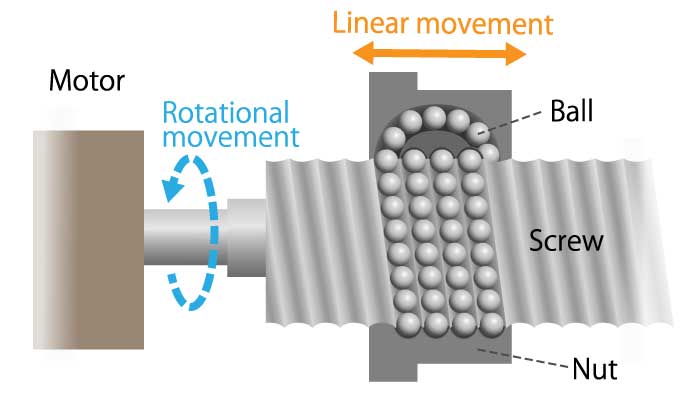

Người ta sử dụng động làm cơ cấu chấp hành cho robot vì chúng nhỏ gọn tiện lợi và có độ chính xác cao. Trên thực tế, người ta thường sử dụng những cơ cấu chấp hành có thể tạo ra lực quay (mô men xoắn) lớn khi quay quanh đế hay quanh trục khớp nối, nhờ giảm tốc độ của động cơ, bằng cách tích hợp sẵn hộp giảm tốc trên trục đầu ra của động cơ. Ngoài ra, các thanh trượt điện cũng thường được dùng vì có thể cho ra một lực lớn theo hướng chuyển động, bằng cách thay đổi chuyển động quay của động cơ thành chuyển động tịnh tiến tuyến tính nhờ trục vít của thanh trượt. Các bạn có thể quan sát những thiết bị này ở các triển lãm về động cơ và robot hoặc xem trong catalog của các nhà sản xuất.

| |

Hình 4a. Sơ đồ mô hình hộp giảm tốc | Hình 4b. Sơ đồ mô hình thanh trượt điện |

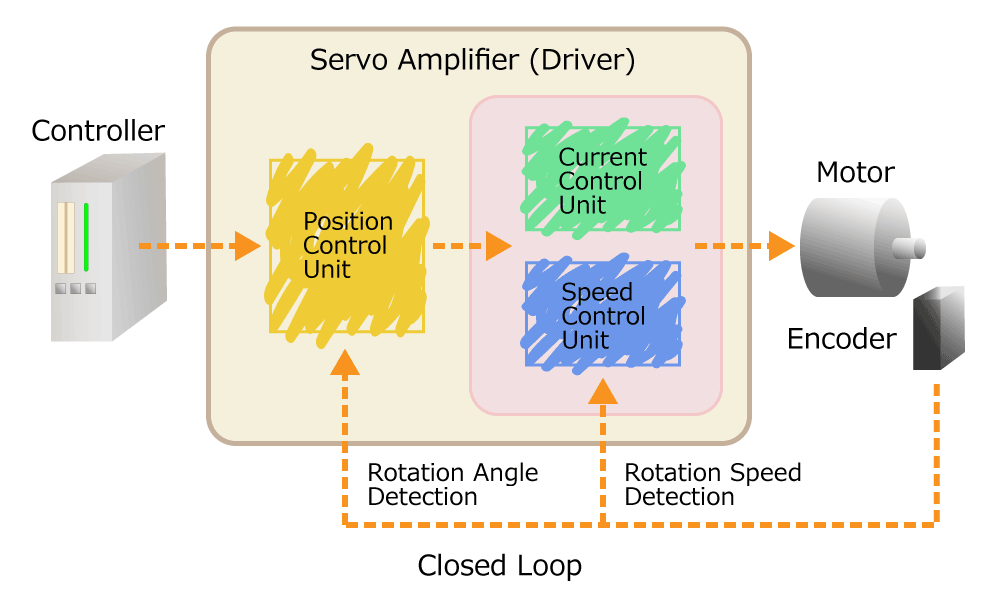

Động cơ servo

Rất khó để nắm bắt được hết vì có rất nhiều loại động cơ khác nhau. Ở đây, chúng tôi sẽ tập trung giới thiệu các loại động cơ có sử dụng Encoder.

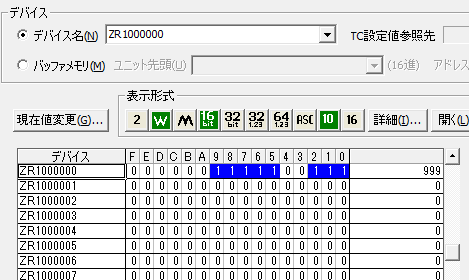

Động cơ servo là loại động cơ được dùng trong điều khiển máy móc bằng cơ cấu servo, đó là một cơ cấu điều khiển chính xác góc quay và quãng đường chuyển động của một vòng điều khiển bằng cách giữ không đổi tốc độ của các chuyển động quay hoặc chuyển động thẳng liên tục. Động cơ servo thường được cấu thành từ tổ hợp ba thành phần: động cơ xoay chiều hoặc động cơ một chiều, Encoder và bộ khuếch đại servo (còn được gọi là bộ điều khiển servo).

Để giữ tốc độ quay của động cơ một chiều không chổi than hoặc động cơ xoay chiều không đổi, chúng ta sử dụng Encoder làm cảm biến tốc độ quay. Sau đó, bộ khuếch đại servo sẽ điều khiển sao cho nếu tốc độ quay chậm hơn tốc độ đặt thì sẽ làm động cơ quay nhanh hơn và ngược lại. Ngoài ra, để điều khiển chính xác góc quay của động cơ, người ta cũng sử dụng Encoder làm cảm biến góc quay. Vừa đánh giá xem đã di chuyển đến góc quay mục tiêu hay chưa, vừa điều khiển để đến được góc quay mục tiêu đó. Phương pháp vừa điều khiển vừa đánh giá tốc độ và góc quay của động cơ bằng Encoder như vậy được gọi là phương pháp điều khiển phản hồi (phương pháp điều khiển vòng kín).

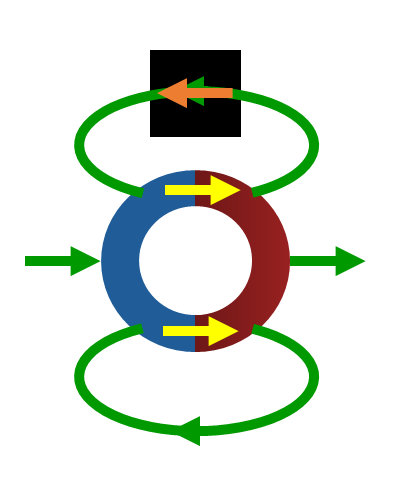

Hình 5. Sơ đồ điều khiển động cơ servo

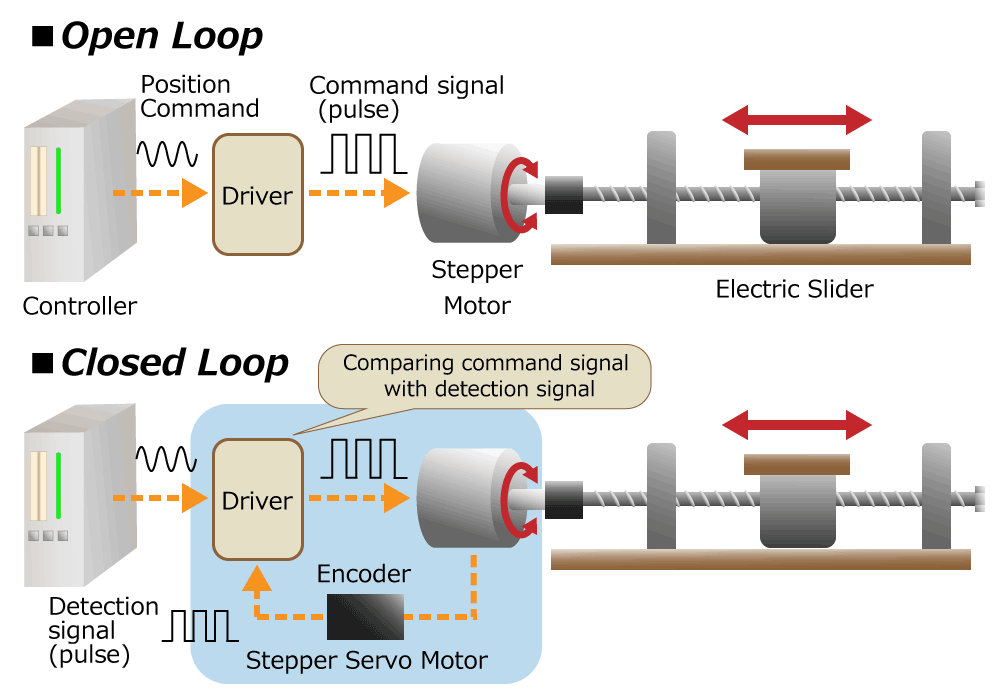

Động cơ bước

Một loại động cơ khác là động cơ bước. Động cơ bước là động cơ quay theo một góc không đổi mỗi khi có 1 tín hiệu xung đầu vào. Vì động cơ bước xác định góc quay và tốc độ của động cơ bằng số lượng tín hiệu xung đầu vào cấp cho động cơ và khoảng thời gian giữa các xung, vì vậy thích hợp sử dụng phương pháp điều khiển không có phản hồi (phương pháp điều khiển vòng hở) cũng được sử dụng. Phương pháp này có đặc điểm là không sử dụng Encoder, vì vậy hệ thống có thể được đơn giản hóa.

Tuy nhiên, động cơ bước có nhược điểm là hiệu suất động cơ kém dần do cường độ dòng điện luôn phải là cực đại để ngăn hiện tượng trượt bước. Vì thế, bằng cách thực hiện điều khiển phản hồi nhờ sử dụng Encoder để kiểm tra xem động cơ có quay đúng như yêu cầu hay không, không cần thiết phải duy trì cường độ dòng điện cực đại chạy trong động cơ và hệ thống có thể giảm tải tiêu thụ năng lượng.

Hình 6. Sơ đồ điều khiển vòng hở và vòng kín động cơ bước

Ngoài ra, bằng cách nắm bắt trạng thái phụ tải bằng Encoder, có thể tối đa hóa tốc độ thao tác của cơ cấu chấp hành trong phạm vi mà động cơ không bị trượt bước, và hiệu suất công việc sẽ được cải thiện. Động cơ bước được sử dụng theo cách này còn được gọi là động cơ servo bước.

Tổng kết

- Encoder là một cảm biến nhận biết góc quay và chuyển vị tuyến tính.

- Encoder được sử dụng trong các thiết bị cần vận hành với đáp ứng nhanh và độ chính xác cao.

- Điều khiển phản hồi là phương pháp vừa điều khiển vừa sử dụng Encoder để xác định tốc độ và góc quay của động cơ.

Trong bài viết này, chúng tôi đã giới thiệu một cách cơ bản đến các bạn vai trò và ứng dụng của Encoder. Các bạn hẳn cũng đã thấy được rằng Encoder đang được sử dụng rất rộng rãi.

[Bài viết số 2] CÁCH THỨC HOẠT ĐỘNG VÀ PHÂN LOẠI ENCODER

- 2023-03-19

- TỰ ĐỘNG HÓA

XT Mechanical Blog xin chào các bạn.

Tiếp nối bài viết số 1, đây là bài thứ 2 trong chuỗi bài viết "Kiến thức cơ bản về Encoder".

Chúng tôi sẽ rất vui nếu như những nội dung sau đây giúp ích được cho các bạn. Những nội dung sau dành cho những bạn muốn học về Encoder, muốn hiểu nội dung công việc dù không trực tiếp làm về Encoder (ví dụ đối với các bạn thiết kế cơ khí) nhưng bộ phận khác trong công ty lại làm về Encoder.

Mục lục

2-1. Cơ chế phát hiện chuyển động quay và góc quay

2-2. Những đại lượng vật lý nào biến đổi khi thực hiện chuyển động quay

2-3. Phân loại thông tin về chuyển động quay và góc quay

Phụ lục 1. Encoder nhận biết chuyển vị tuyến tính

2-1. Cơ chế phát hiện chuyển động quay và góc quay

Ở bài 1, chúng tôi đã trình bày về Encoder là một cảm biến đo tốc độ và góc quay hay quãng đường chuyển động thẳng. Ở đó, cảm biến là một bộ phận hoặc linh kiện điện tử dùng để phát hiện những thay đổi trong thế giới tự nhiên. Chẳng hạn, cảm biến quang phát hiện trạng thái bật/tắt (On/Off) của ánh sáng, hay như cảm biến từ phát hiện sự phân bố của từ trường.

Tuy nhiên, đây không phải là chức năng duy nhất của cảm biến. Nhờ có cảm biến xuất ra những tín hiệu điện tương ứng với sự thay đổi của đại lượng vật lý được phát hiện, mà chúng ta có thể truyền thông tin đến bộ phận bên ngoài. Như mô tả trong Hình 1, Encoder sẽ xử lý tín hiệu điện được xuất ra từ phần tử cảm biến, và cuối cùng xuất thông tin về chuyển động quay/góc quay tới bộ phận bên ngoài dưới dạng tín hiệu số (digital) hoặc tín hiệu tương tự (analog).

Hình 1. Quá trình chuyển đổi chuyển động quay thành dạng thông tin về chuyển động quay

2-2. Những đại lượng vật lý nào biến đổi khi thực hiện chuyển động quay

Sự khác nhau về các đại lượng vật lý được phát hiện có liên quan trực tiếp đến sự khác nhau trong cách thức phát hiện của cảm biến, nên nó là một thành phần quan trọng quyết định các đặc tính (ưu điểm / nhược điểm) của Encoder.

Dựa trên cách thức phát hiện, chúng ta có thể phân loại Encoder thành bốn loại sau.

Loại cơ khí (loại tiếp xúc cơ)

Cách thức phát hiện ở đây là xác định vị trí quay bằng cách sử dụng một biến trở có điện trở thay đổi tỷ lệ thuận với góc quay. Encoder loại cơ khí như này thường được gọi là “chiết áp” (Potentiometer).

Chiết áp thay đổi giá trị điện trở của nó sao cho tỷ lệ thuận với khoảng cách di chuyển của tiếp điểm di động khi tiếp điểm di chuyển trên thân điện trở.

Hình 2. Sơ đồ mô hình Encoder loại cơ khí (tiếp xúc cơ)

Loại quang

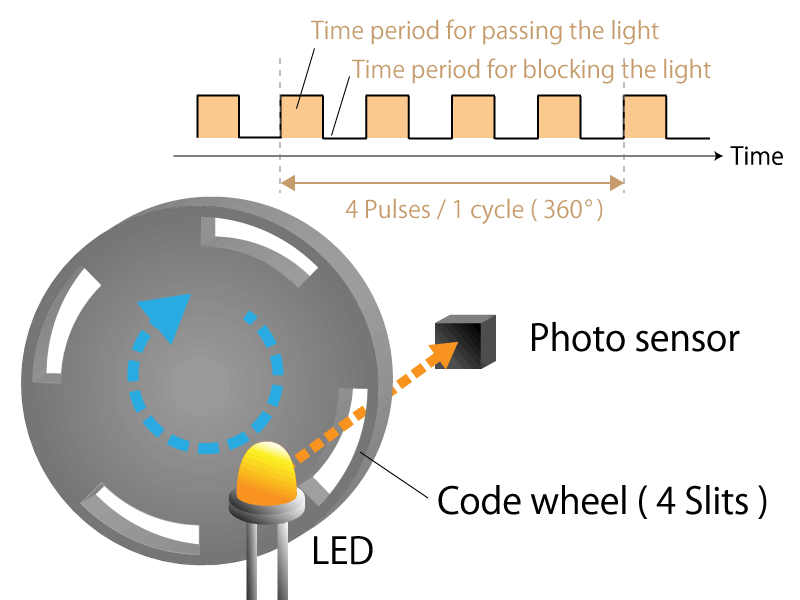

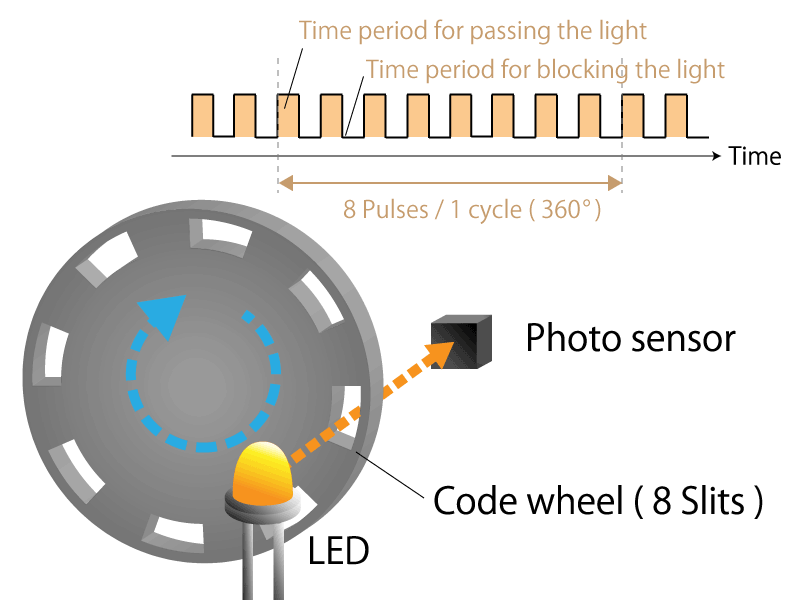

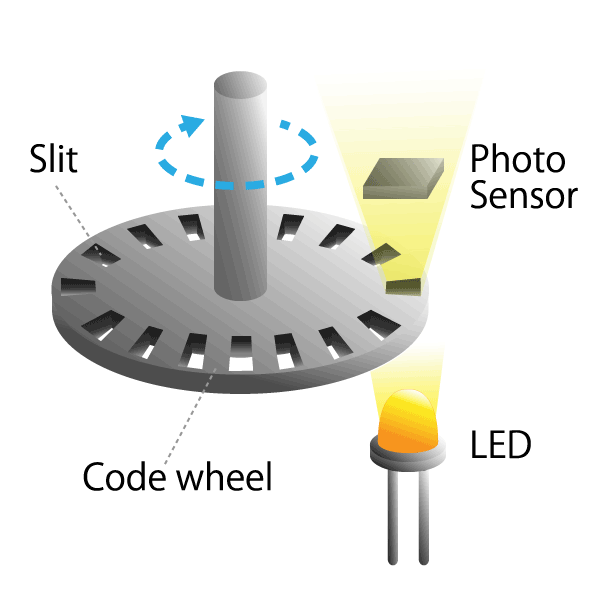

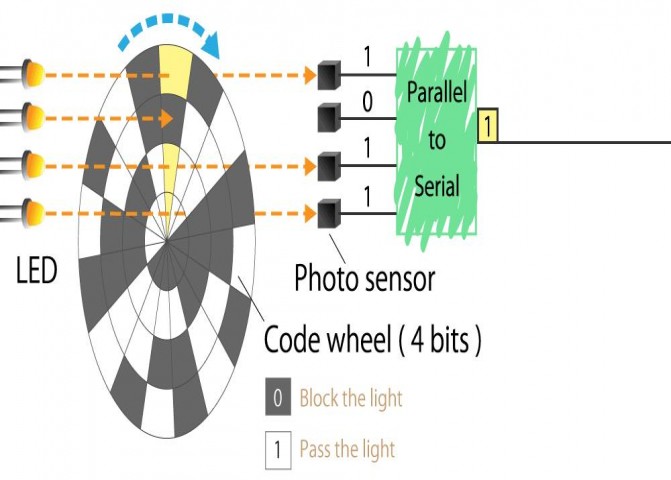

Cách thức hoạt động là dùng một cảm biến quang phát hiện xem ánh sáng có đi qua các khe hay không, trong đó, các khe (lỗ) được đục đối xứng qua tâm trên một đĩa quay (“bánh xe mã hóa”- Code wheel) gắn với trục động cơ.

Tín hiệu xung ánh sáng biến đổi khi có ánh sáng chiếu qua khe, và ta có thể xác định số đo góc quay của trục động cơ bằng cách đếm số lượng xung. Chúng tôi sẽ giải thích nguyên lý hoạt động và các đặc điểm của Encoder loại quang trong bài viết số 4.

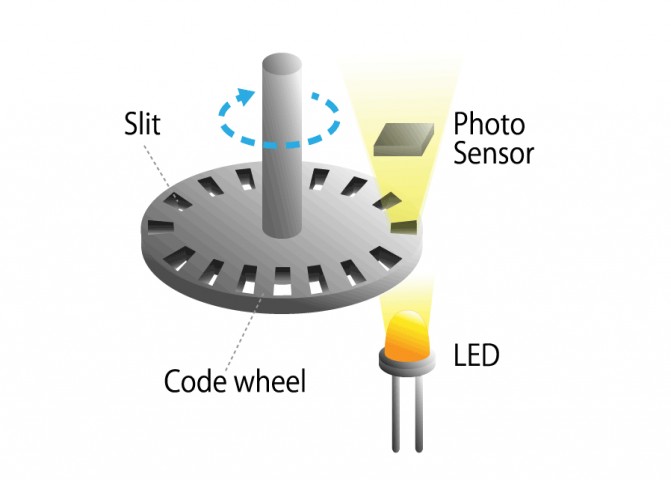

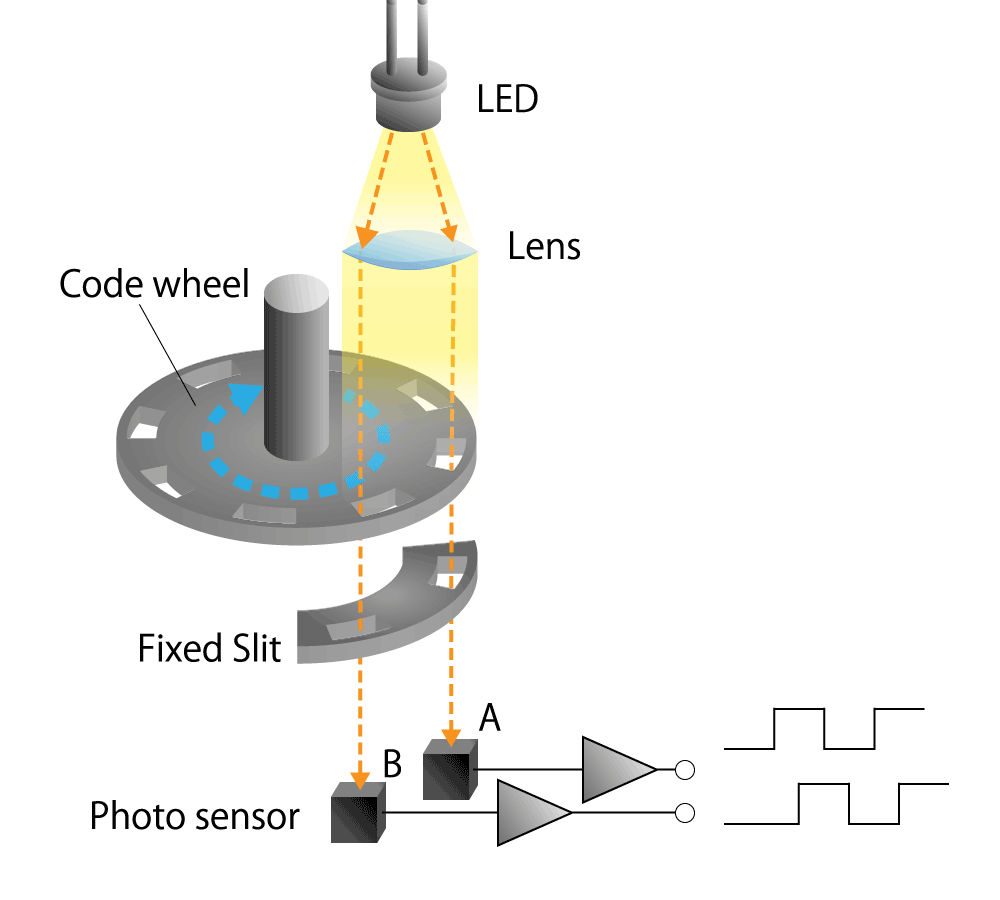

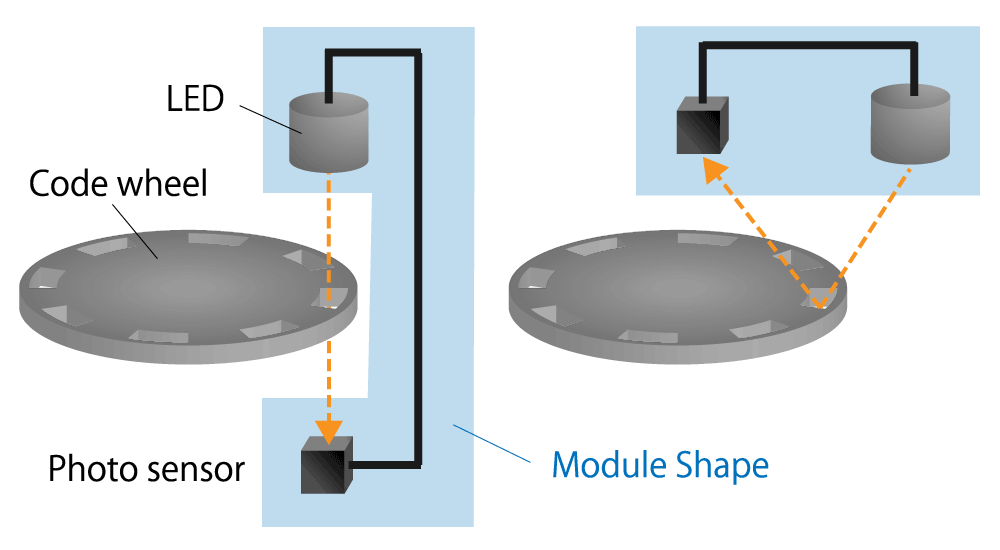

Hình 3. Sơ đồ mô hình Encoder loại quang.

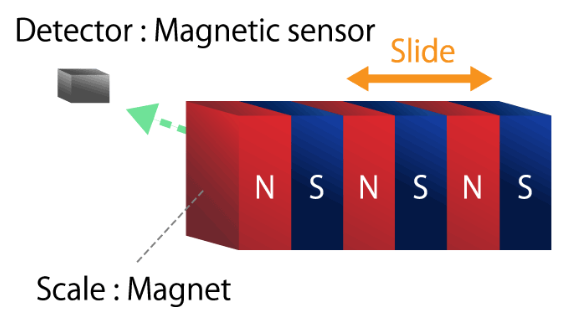

Loại từ tính

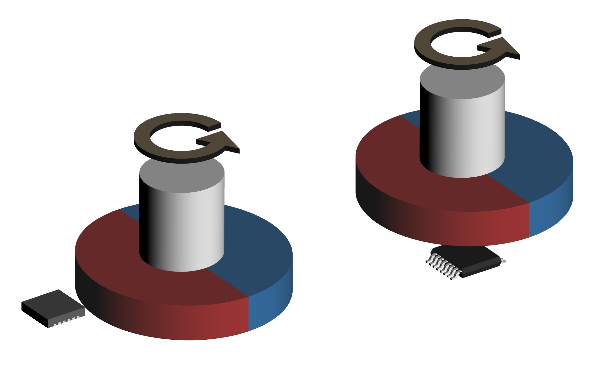

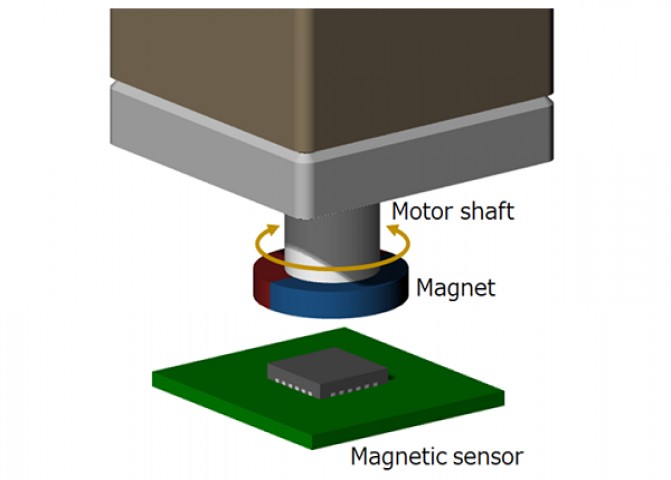

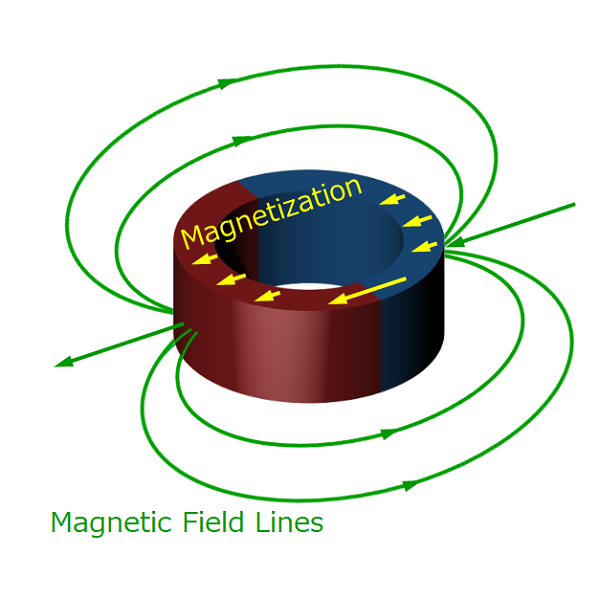

Encoder loại từ tính sử dụng cảm biến từ để đọc những thay đổi của phân bố từ trường được tạo ra bởi nam châm vĩnh cửu gắn trên trục động cơ. Khi động cơ quay, sự phân bố từ trường của nam châm vĩnh cửu cũng sẽ thay đổi, và bằng cách dùng cảm biến từ phát hiện điều đó mà chúng ta có thể xác định vị trí quay của trục động cơ. Chúng tôi sẽ giải thích nguyên lý hoạt động và các đặc điểm của Encoder loại từ tính trong bài viết số 5.

Hình 4. Sơ đồ mô hình Encoder loại từ tính

Loại cảm ứng điện từ

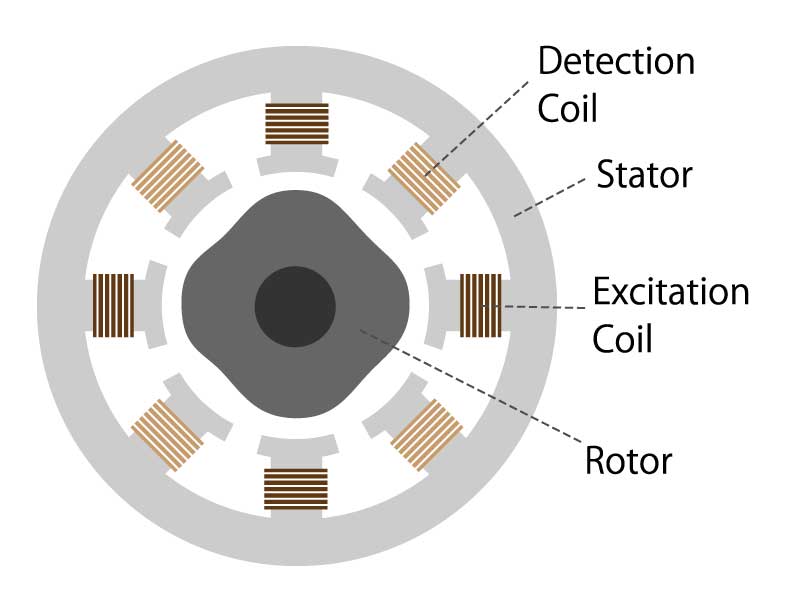

Cách thức hoạt động của loại này là đọc những thay đổi của từ trường được sinh ra giữa cuộn dây cảm ứng (cuộn dây kích từ) và cuộn dây cố định (cuộn dây đọc thay đổi) được gắn trên trục động cơ.

Encoder loại này có nguyên lý cơ bản giống với máy biến áp sử dụng nguyên lý cảm ứng điện từ, và thường được gọi là “bộ phân giải” (Resolver). Cách cấp điện cho cuộn dây cảm ứng quay của bộ phân giải là phương pháp tiếp xúc sử dụng chổi than, do đó có nguy cơ bị mài mòn. Để cải tiến cho vấn đề này, chúng ta có bộ phân giải loại VR (Biến kháng – Variable Reactance).

Hình 5. Sơ đồ mô hình Encoder loại cảm ứng điện từ

2-3. Phân loại thông tin về chuyển động quay và góc quay

Một vật đang quay sẽ có những trạng thái như thế nào? Chúng ta hãy cùng xem ví dụ về động cơ nhé. Nó gồm có các trạng thái như dừng, quay theo chiều kim đồng hồ, quay ngược chiều kim đồng hồ, quay với tốc độ không đổi, tăng tốc, giảm tốc, v.v. Những thông tin cần thiết để nắm bắt chính xác các trạng thái này và để quay động cơ một cách chính xác, gồm có bốn loại sau.

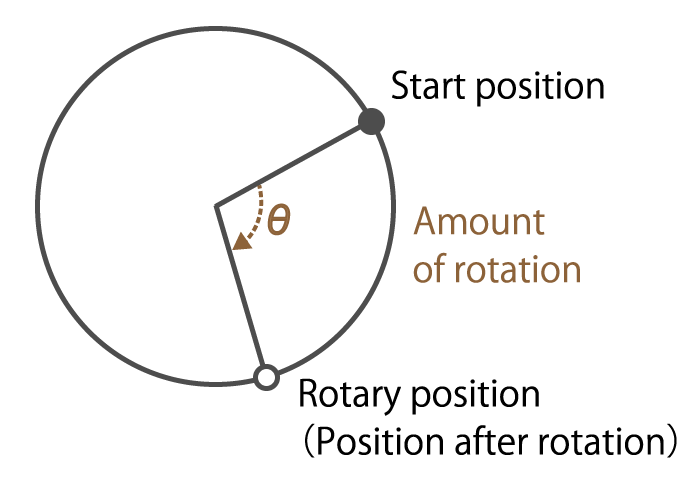

Số đo góc quay

Đây là thông tin về giá trị của góc quay đã quay được của trục động cơ.

Ví dụ, trong động cơ một chiều (DC) không chổi than, số đo góc quay của rôto có thể được xác định bằng cách phát hiện sự thay đổi cực từ của rôto và nhờ đó động cơ có thể quay với độ chính xác cao.

Hình 6. Giải thích về số đo góc quay

Tốc độ quay

Đây là thông tin về tốc độ đã quay được của động cơ.

Như chúng tôi đã đề cập trong bài viết số 1, chúng ta dùng động cơ servo phát hiện tốc độ quay của động cơ một chiều không chổi than hoặc động cơ xoay chiều, và thực hiện điều khiển phản hồi để đạt được tốc độ quay đặt được thiết lập nhờ bộ khuếch đại servo.

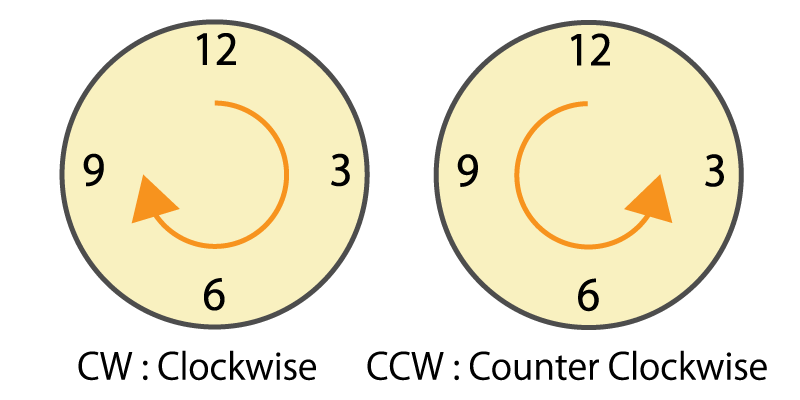

Hướng quay

Đây là thông tin về việc trục động cơ đã quay theo chiều kim đồng hồ (CW: Clockwise) hay ngược chiều kim đồng hồ (CCW: Counter Clockwise).

Trong trường hợp hệ thống phát hiện góc quay của động cơ dưới dạng số xung đầu ra từ Encoder, nếu không xác định đúng hướng quay thì góc quay được tính sẽ không chính xác.

Hình 7. Hướng quay theo chiều kim đồng hồ và ngược chiều kim đồng hồ

Vị trí quay

Đây là thông tin về việc góc quay của trục động cơ đang ở vị trí góc nào.

Như đã nói trong bài 1, động cơ servo và động cơ servo bước sử dụng Encoder để xác định góc quay, vừa đánh giá xem đã di chuyển đến góc quay mục tiêu hay chưa, vừa điều khiển phản hồi để đến được góc quay mục tiêu đó. Nhờ đó, cho phép chúng ta điều khiển định vị trí với độ chính xác cao.

Tổng kết

Encoder sử dụng phần tử cảm biến để phát hiện lượng thay đổi của các đại lượng vật lý khi thực hiện chuyển động quay, và sau cùng truyền thông tin về chuyển động quay/góc quay dưới dạng tín hiệu điện đến bộ phận bên ngoài.

Chúng ta có thể phân loại Encoder theo cách thức hoạt động thành 4 loại là: loại cơ khí, loại quang, loại từ tính và loại cảm ứng điện từ.

Có 4 loại thông tin cần thiết để động cơ quay với độ chính xác cao, đó là: số đo góc quay, tốc độ quay, hướng quay và vị trí quay.

Đến đây, chúng tôi đã giới thiệu đến các bạn các loại Encoder cũng như cách thức hoạt động của chúng. Chúng tôi mong rằng qua đó các bạn sẽ nhớ được có 4 loại thông tin về chuyển động quay cần xác định để điều khiển động cơ quay với độ chính xác cao, và có 4 loại Encoder với nguyên lý hoạt động khác nhau tùy thuộc vào đại lượng vật lý được phát hiện.

Trong bài viết tiếp theo, chúng tôi sẽ nói về Encoder tương đối và Encoder tuyệt đối.

Phụ lục 1. Encoder nhận biết chuyển vị tuyến tính

Encoder nhận biết chuyển vị tuyến tính thường được sử dụng trong những máy gia công yêu cầu độ chính xác vị trí cao, chẳng hạn như máy phay hay máy khoan bàn. Có hai phương pháp để phát hiện chuyển vị tuyến tính như sau.

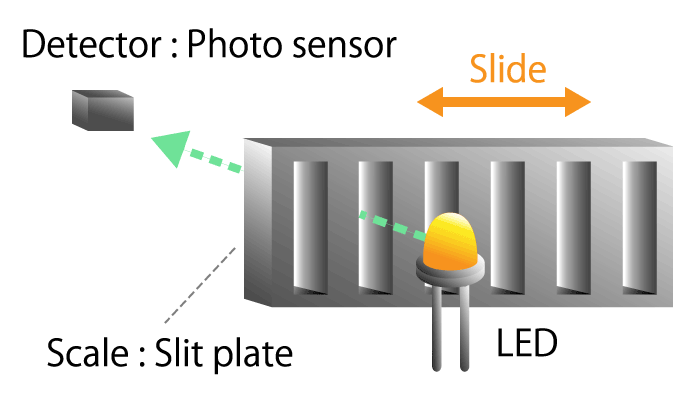

Phương pháp phát hiện chuyển vị tuyến tính bằng Encoder tuyến tính, là dạng Encoder chuyển động thẳng (tịnh tiến)

Encoder tuyến tính có cấu tạo bao gồm một thước đo (có chia vạch) và một đầu dò (detector) xác định thông tin về vị trí. Nó còn được gọi là Encoder thước đo tuyến tính. Giống với Encoder vòng quay, có 2 cách thức phát hiện ở Encoder tuyến tính là: phương pháp quang sử dụng nguyên lý phản xạ ánh sáng và phương pháp từ tính sử dụng đặc tính từ.

|

|

Hình 8a. Encoder tuyến tính loại quang | Hình 8b. Encoder tuyến tính loại từ tính |

Phương pháp biến đổi chuyển động quay thành chuyển động thẳng và phát hiện chuyển vị quay bằng Encoder vòng quay

Cơ cấu biến chuyển động quay của trục vít thành chuyển động tịnh tiến của đai ốc được gọi là “cơ cấu vít dẫn hướng”. Một ví dụ điển hình có thể kể tới là trục vít me, trong đó các viên bi được chèn vào giữa trục vít và đai ốc; khi trục vít quay, chuyển động lăn của các viên bi làm cho đai ốc chuyển động theo một đường thẳng. Chúng ta có thể xác định chuyển vị tuyến tính của trục vít me bằng cách sử dụng thông tin về vị trí quay và số vòng quay của trục vít.

Vì trục vít me có thể cho ra độ chính xác vị trí cao, nên thường được sử dụng trong máy gia công, dụng cụ đo lường, máy photocopy hay máy in.

[BÀI VIẾT SỐ 3] ENCODER TƯƠNG ĐỐI VÀ ENCODER TUYỆT ĐỐI

- 2023-04-09

- TỰ ĐỘNG HÓA

XT Mechanical Blog xin chào các bạn.

Hôm nay chúng tôi sẽ giới thiệu đến mọi người bài thứ 3 trong chuỗi bài viết "Kiến thức cơ bản về Encoder".

Chúng tôi sẽ rất vui nếu như những nội dung sau đây giúp ích được cho các bạn. Những nội dung sau dành cho những bạn muốn học về Encoder, muốn hiểu nội dung công việc dù không trực tiếp làm về Encoder (ví dụ đối với các bạn thiết kế cơ khí) nhưng bộ phận khác trong công ty lại làm về Encoder.

Trong bài trước, chúng tôi đã giới thiệu nửa đầu nội dung về cách thức hoạt động của Encoder. Lần này, chúng tôi sẽ trình bày nội dung còn lại liên quan đến cách thức hoạt động của Encoder.

Mục lục

3-1. Chuyển động quay và góc quay được biểu hiện bằng tín hiệu điện như thế nào?

- Phương pháp Encoder tương đối mô tả góc quay tương đối

- Phương pháp Encoder tuyệt đối mô tả góc quay tuyệt đối

- Phương pháp Encoder tuyệt đối giả mô tả góc quay tuyệt đối bằng tín hiệu xung

3-2. Ưu điểm và khuyết điểm của góc quay tương đối và góc quay tuyệt đối

Nào chúng ta hãy cùng bắt đầu.

3-1. Chuyển động quay và góc quay được biểu hiện bằng tín hiệu điện như thế nào?

Trong bài viết số 2, chúng tôi đã trình bày về 4 loại thông tin cho chuyển động quay và góc quay. Có hai phương pháp để Encoder mô tả thông tin góc quay, đó là: góc quay tương đối và góc quay tuyệt đối. Mỗi phương pháp sẽ có tín hiệu điện đầu ra ở Encoder là khác nhau.

Góc quay tương đối: Góc quay đã chuyển dịch chuyển bao nhiêu độ trước và sau khi chuyển động.

Góc quay tuyệt đối: Vị trí hiện tại đang cách điểm gốc bao nhiêu độ.

.gif)

Hình 1. Quá trình chuyển đổi chuyển động quay thành thông tin về chuyển động quay

- Phương pháp Encoder tương đối mô tả góc quay tương đối

Loại Encoder phát hiện lượng chuyển động từ vị trí này sang vị trí tiếp theo được gọi là loại Encoder phát hiện góc quay tương đối. Nếu chúng ta lấy ví dụ về bản đồ, phương pháp phát hiện góc quay tương đối sẽ cho biết: “Đi tiếp 100 mét trên con đường này và rẽ phải đi thêm 30 mét sẽ có một cửa hàng tiện lợi”. Encoder phát hiện góc quay tương đối sẽ xuất tín hiệu xung số (xung digital) tương ứng với chuyển động quay. Phương pháp này được gọi là phương pháp Encoder tương đối.

Chúng tôi sẽ lấy ví dụ cho Encoder loại quang đã đề cập đến ở bài trước. Encoder loại quang tạo ra các xung bằng cách quay một đĩa có các khe (lỗ) được đục đối xứng qua tâm. Bằng cách đếm số lượng xung, có thể xác định số đo góc quay (lượng chuyển động) của đĩa. Nếu có 4 khe liên tiếp thành 1 hàng trên đĩa, thì sẽ có 4 xung trên mỗi vòng quay, như vậy 1 xung sẽ tương ứng với góc quay là 360°/4 = 90°. Nếu chúng ta nhân đôi số khe lên thành 8 khe, thì mỗi xung tương ứng góc quay là 360°/8 = 45°. Nếu số lượng khe, tức là số lượng xung trên mỗi vòng quay lớn, thì độ phân giải của số đo góc sẽ cao và có thể mô tả lượng chuyển động được một cách chi tiết.

|

|

Hình 2a. Encoder vòng quay tương đối 4 khe | Hình 2b. Encoder vòng quay tương đối 8 khe |

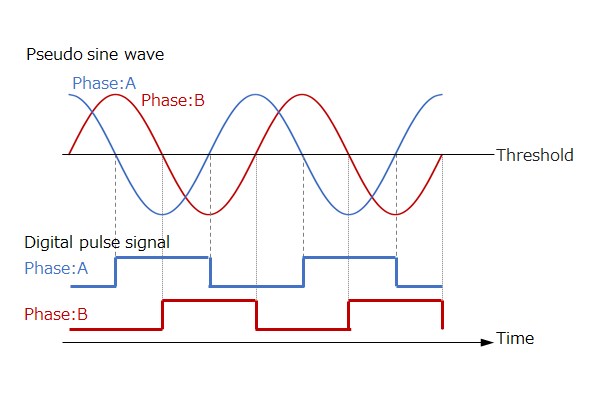

Tuy nhiên, phương pháp này không nhận biết được việc hướng quay thay đổi. Vì vậy, cần tạo ra hai xung lệch pha trong một phần tư chu kỳ. Hai xung này thường được gọi là pha A và pha B. Hướng quay có thể được xác định nhờ xét xem ở pha A hay pha B thì pha nào có xung lên trước. Bằng cách trừ đi số lượng xung trong quá trình quay ngược chiều, có thể xác định chính xác lượng quay được ngay cả khi hướng quay thay đổi.

|

| |

Hình 3a. Xung dạng sóng ở pha A và B khi quay theo chiều kim đồng hồ | Hình 3b. Xung dạng sóng ở pha A và B khi quay ngược chiều kim đồng hồ | |

- Phương pháp Encoder tuyệt đối mô tả góc quay tuyệt đối

Encoder phát hiện “khoảng cách từ vị trí hiện tại đến điểm gốc” được gọi là loại Encoder phát hiện góc quay tuyệt đối. Nếu chúng ta lấy ví dụ về bản đồ, phương pháp phát hiện góc quay tuyệt đối sẽ cho bạn biết: “Có một cửa hàng tiện lợi ở số ○, ○○-cho, Chiyoda-ku, Tokyo”. Encoder phát hiện góc quay tuyệt đối xuất ra góc quay tuyệt đối của vị trí hiện tại dưới dạng tín hiệu số serial code hoặc dạng điện áp tương tự analog theo lệnh từ vi điều khiển. Phương pháp này được gọi là phương pháp Encoder tuyệt đối.

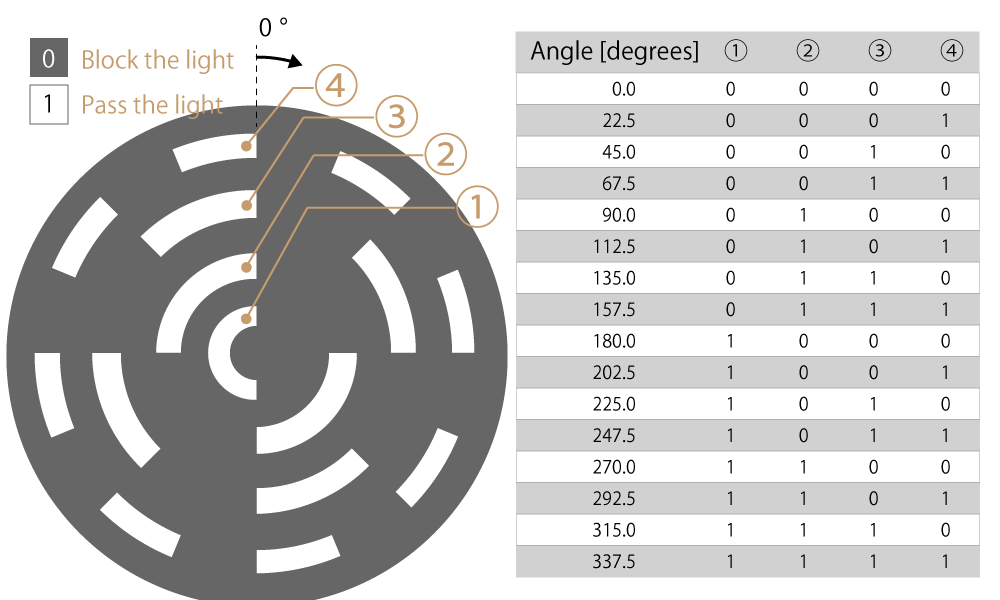

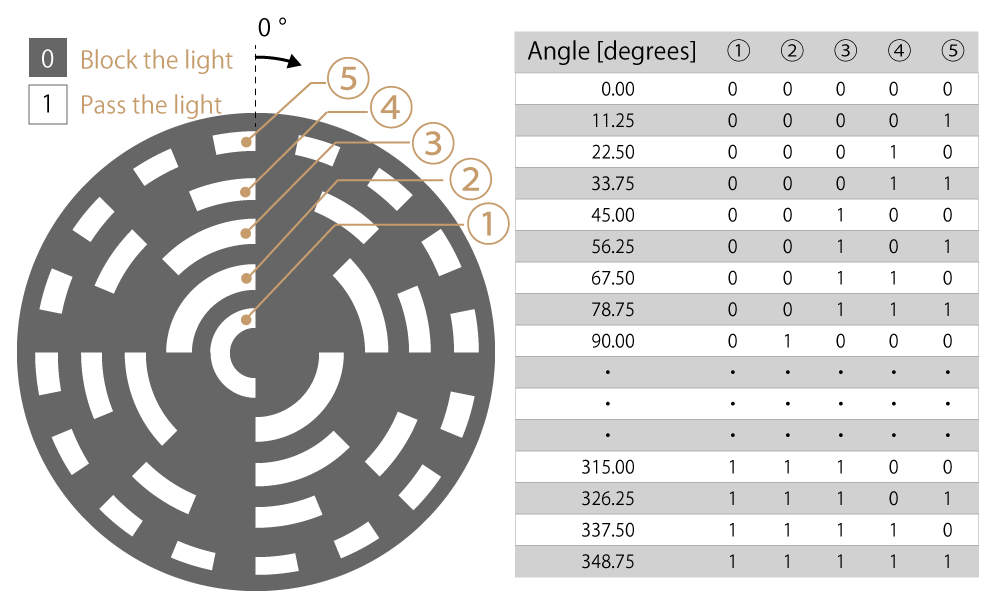

Chúng tôi sẽ tiếp tục sử dụng ví dụ cho Encoder loại quang để giải thích. Phương pháp Encoder tương đối thì chỉ có 1 hàng các khe, nhưng ở phương pháp Encoder tuyệt đối sử dụng nhiều hàng khe. Ví dụ: nếu có 4 hàng khe, sẽ có vị trí tuyệt đối của 16 góc khác nhau được mã hóa nhị phân từ 0000 đến 1111. Nếu sắp xếp các khe thành 5 hàng thì có 32 góc từ 00000 đến 11111. Nếu số hàng khe lên đến 8 hàng, chúng ta có thể xác định tới 256 góc tuyệt đối từ 00000000 đến 11111111. Càng tăng số hàng khe thì độ phân giải của số đo góc quay sẽ càng cao và mô tả được lượng chuyển động càng chi tiết.

|

|

Hình 4a. Encoder vòng quay tuyệt đối 4 hàng khe | Hình 4b. Encoder vòng quay tuyệt đối 5 hàng khe |

- Phương pháp Encoder tuyệt đối giả mô tả góc quay tuyệt đối bằng tín hiệu xung

Chúng ta cũng có thể áp dụng phương pháp Encoder tương đối để mô tả góc quay tuyệt đối. Ngoài hàng khe dùng để trích xuất các xung pha A và pha B theo phương pháp Encoder tương đối, ta thêm vào chỉ 1 khe nữa, và tạo ra xung 1 lần duy nhất trong mỗi vòng quay. Xung này được gọi là xung pha Z (Z có nghĩa là Zero = 0). Phương pháp xác định góc quay tuyệt đối nhờ sử dụng xung pha Z làm điểm gốc và phát hiện lượng quay được từ điểm gốc bằng xung pha A với pha B, được gọi là phương pháp Encoder tuyệt đối giả.

|

|

Hình 5a. Xung dạng sóng pha A, pha B và pha Z khi quay theo chiều kim đồng hồ | Hình 5b. Xung dạng sóng pha A, pha B và pha Z khi quay ngược chiều kim đồng hồ |

3-2. Ưu điểm và khuyết điểm của góc quay tương đối và góc quay tuyệt đối

Góc quay tương đối và góc quay tuyệt đối có những ưu điểm và khuyết điểm riêng.

Phương pháp Encoder tương đối xác định góc quay tương đối, chỉ có 1 hàng khe (phương pháp Encoder tuyệt đối giả thì có 2 hàng khe), do đó có thể sản xuất đĩa quay Code Wheel với chi phí thấp. Còn với phương pháp Encoder tuyệt đối xác định góc quay tuyệt đối, chi phí sản xuất đĩa quay Code Wheel cao vì độ phân giải số đo góc quay cao do có nhiều hàng khe.

Mặt khác, nếu dừng động cơ, tắt nguồn và sau đó khởi động lại, thì phương pháp Encoder tuyệt đối có thể phát hiện được vị trí ở thời điểm khởi động lại, nhưng phương pháp Encoder tương đối và phương pháp Encoder tuyệt đối giả thì không thể xác định được vị trí ở thời điểm khởi động lại do dữ liệu góc quay lũy kế đã bị xóa.

Hơn nữa, phương pháp Encoder tuyệt đối còn có những ưu điểm và khuyết điểm tùy thuộc vào phương thức truyền tín hiệu.

Trong phương pháp Encoder tuyệt đối, có 2 cách xuất dữ liệu, một là xuất mã nhị phân dưới dạng tín hiệu số digital, hai là chuyển đổi mã nhị phân thành điện áp tương tự analog và xuất ra. Ngoài ra, đối với tín hiệu số, có 2 kiểu xuất dữ liệu, một là xuất tín hiệu song song xuất mã nhị phân thu được từ nhiều khe dưới dạng nhiều đường tín hiệu, kiểu còn lại xuất nối tiếp, tức là nhiều đường tín hiệu khi xuất song song được chuyển thành từng đường tín hiệu tuần tự theo thời gian và được xuất ra.

Hình 6. Mối quan hệ giữa thông tin góc quay, mã nhị phân của tín hiệu đầu ra số digital và điện áp đầu ra tương tự analog

Hình 7. Tín hiệu đầu ra song song và tín hiệu đầu ra được chuyển đổi sang dạng nối tiếp

Tín hiệu số có ưu điểm là chống nhiễu tốt trong quá trình truyền, nhưng có khuyết điểm là xuất tín hiệu song song thì có nhiều đường tín hiệu, xuất tín hiệu nối tiếp thì vì tốn thời gian truyền tải nên khi động cơ quay sẽ có thể xuất hiện sai lệch giữa mã đầu ra và vị trí hiện tại. Tín hiệu tương tự có ưu điểm là chỉ cần một đường truyền tín hiệu và không có độ trễ thời gian, nhưng lại có khuyết điểm là dễ bị tác động bởi nhiễu trong quá trình truyền.

Như vậy, góc quay tương đối và góc quay tuyệt đối có những ưu điểm và khuyết điểm riêng khác nhau, nên các bạn cần chọn loại Encoder phù hợp theo mục đích sử dụng. Ví dụ: việc xác định góc quay của trục động cơ hoặc cánh tay rô bốt sẽ yêu cầu góc quay tuyệt đối, còn việc phát hiện cực từ rôto của động cơ sẽ cần đến góc quay tương đối. Các bạn cần sử dụng phương pháp sao cho đúng với “mục đích”, chẳng hạn như bạn muốn xác định vị trí như thế nào, góc nào là quan trọng.

Tổng kết

• Có hai phương pháp để Encoder mô tả thông tin về chuyển động quay và góc quay là: góc quay tương đối và góc quay tuyệt đối.

• Phương pháp Encoder tương đối mô tả góc quay tương đối, phương pháp Encoder tuyệt đối và phương pháp Encoder tuyệt đối giả mô tả góc quay tuyệt đối.

• Góc quay tương đối và góc quay tuyệt đối có những ưu điểm và khuyết điểm riêng khác nhau, vì vậy cần lựa chọn sử dụng theo đúng “mục đích”.

Lần này, chúng tôi đã giới thiệu đến các bạn phương pháp Encoder tương đối và phương pháp Encoder tuyệt đối. Mong rằng qua đây các bạn có thể nắm được các nội dung về thông tin chuyển động quay và góc quay được thể hiện dưới dạng các góc quay tương đối và góc quay tuyệt đối.

Trong bài viết tới, chúng tôi sẽ trình bày về nguyên lý hoạt động và các đặc điểm của Encoder loại quang.

[BÀI VIẾT SỐ 4] NGUYÊN LÝ HOẠT ĐỘNG VÀ ĐẶC ĐIỂM CỦA ENCODER QUANG

- 2023-05-06

- TỰ ĐỘNG HÓA

XT Mechanical Blog xin chào các bạn. Hôm nay chúng tôi sẽ giới thiệu bài viết số 4 trong chuỗi bài viết "Kiến thức cơ bản về Encoder". Trong bài trước, chúng tôi đã giới thiệu về Encoder tương đối và Encoder tuyệt đối. Ở bài viết này, chúng tôi sẽ giới thiệu nguyên lý hoạt động và đặc điểm của bộ mã hóa quang (Encoder quang).

Mục lục

4-1. Cấu trúc bộ Encoder quang

4-2. Nguyên lý hoạt động của Encoder quang

4-3. Đặc điểm và ứng dụng chính của Encoder quang

Nào chúng ta hãy cùng bắt đầu.

4-1. Cấu trúc bộ Encoder quang

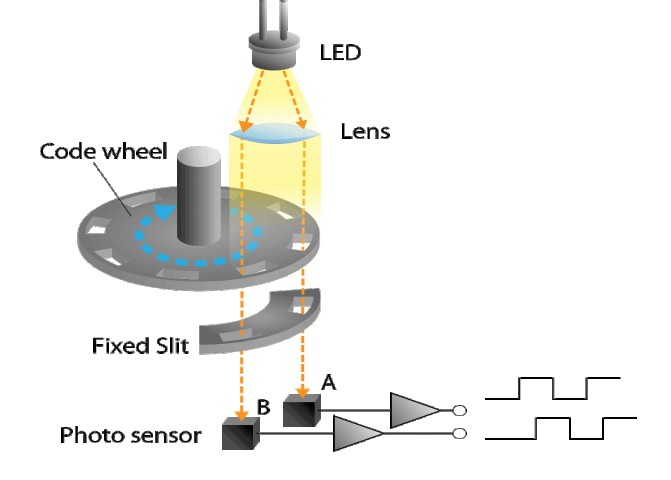

Encoder quang phát hiện thông tin vị trí quay bằng tín hiệu xung ánh sáng. Nó bao gồm bộ phát sáng, bộ thu sáng và đĩa mã hóa được gọi là Code Wheel với một số khe hở được “khoan thủng” trên đường kính. Khi đĩa mã hóa được gắn vào trục quay như động cơ, ánh sáng từ bộ phát sáng đi qua hay không đi qua các khe hở trên đĩa mã hóa để tạo ra tín hiệu xung ánh sáng. Tín hiệu ánh sáng này được thu nhận bởi bộ thu sáng, chuyển đổi thành tín hiệu điện xuất ra ngoài.

Hình 4-1. Sơ đồ cấu trúc bộ mã hóa quang học.

Bộ phát ánh sáng (LED)

Loại đèn LED hồng ngoại thông thường được sử dụng làm bộ phát ánh sáng. Tuy nhiên để hạn chế sự phát tán của ánh sáng, những loại LED có bước sóng ngắn hơn cũng được sử dụng. Đối với các ứng dụng đòi hỏi tính năng và độ phân giải cao, người ta sử dụng diode laser với mức giá cao hơn.

Thấu kính (Lens)

Ánh sáng phát ra từ bộ phát sáng là ánh sáng phát tán không được định hướng, do đó cần sử dụng thấu kính lồi để biến nó thành ánh sáng định hướng song song.

Đĩa mã hóa (Code wheel)

Đĩa mã hóa là một đĩa tròn có các khe hở được khoan thủng trên đường kính để cho ánh sáng phát ra từ bộ phát sáng đi qua hoặc bị che khuất. Vật liệu sử dụng để sản xuất đĩa mã hóa bao gồm kim loại chịu được rung động và thời tiết cho các ứng dụng trong ngành công nghiệp, nhựa giá rẻ được sử dụng để sản xuất đĩa mã hóa cho các ứng dụng dân dụng và thủy tinh được sử dụng cho các ứng dụng đòi hỏi độ phân giải cao. Đôi khi, một khe cố định (Fixed Slit) được đặt trên vị trí đối diện với đĩa mã hóa để ánh sáng đi qua hoặc bị che khuất được rõ ràng hơn.

Bộ thu sáng (Photo sensor)

Bộ thu sáng photo sensor thường được sử dụng là các photodiode hoặc phototransistor được làm từ các vật liệu bán dẫn như silic (Si), germani (Ge), InGaP,...

4-2. Nguyên lý hoạt động của Encoder quang

- Phân loại nguyên lý theo cấu tạo:

Encoder quang được phân thành 2 loại theo cấu tạo: "kiểu truyền qua" với nguồn sáng và cảm biến nhận sáng đặt đối diện nhau, tức về hai phía mặt của đĩa mã hóa, và "kiểu phản xạ" với nguồn sáng và cảm biến nhận sáng được bố trí trên cùng một mặt và sử dụng đĩa mã hóa để phản xạ ánh sáng.

Hình 4-2-1. Enconder quang kiểu truyền qua (trái) và kiểu phản xạ (phải)

Kiểu truyền qua:

Cảm biến nhận sáng phát hiện ánh sáng được phát ra từ nguồn sáng đi qua hoặc không đi qua các khe của đĩa mã hóa. Do đó, Encoder dạng này có ưu điểm là có thể tăng độ chính xác của tín hiệu và thiết kế cấu trúc đơn giản nên dễ dàng phát triển tính năng sản phẩm.

Kiểu phản xạ:

Cảm biến nhận sáng phát hiện ánh sáng được phản xạ từ đĩa mã hóa. Do đó, Encoder dạng này có ưu điểm là dễ dàng để thu gọn kích thước và hình dạng, và có thể sản xuất bằng cách xếp chồng lên nhau, giúp đơn giản hóa quá trình lắp ráp.

- Phân loại theo định dạng tín hiệu điện đầu ra:

Nếu phân loại theo định dạng tín hiệu điện đầu ra, Encoder quang cũng được phân loại thành 2 loại: "kiểu tăng dần" (incremental) và "kiểu tuyệt đối" (absolute). Kiểu tăng dần xuất ra tín hiệu về sự thay đổi góc quay (hoặc khoảng cách di chuyển), trong khi kiểu tuyệt đối xuất ra tín hiệu về góc quay tuyệt đối của đĩa mã hóa. Chi tiết đã được trình bày trong bài viết số 3.

- Nâng cao độ phân giải và độ chính xác

Để tăng độ phân giải, cần tăng số khe trên đĩa mã hóa để tăng độ chính xác. Tuy nhiên, để thu gọn kích thước và hình dạng của Encoder thì diện tích của mỗi khe trên đĩa cần được giảm nhỏ. Điều này đòi hỏi độ chính xác cao trong quá trình lắp ráp các linh kiện, do đó sẽ đến một giới hạn vật lý khi tăng độ phân giải của bộ mã hóa.

Để tăng độ phân giải hơn nữa, có thể sử dụng kỹ thuật nội suy điện trên tín hiệu của các pha A và B thay vì tín hiệu xung để tạo ra tín hiệu sóng sin giả. Kỹ thuật này được gọi là nội suy điện và giúp tăng độ phân giải và độ chính xác của encoder quang bằng cách tối ưu hoá cấu trúc của nguồn sáng, đĩa mã hóa, cảm biến nhận sáng và giảm thiểu méo hình dạng sóng sin giả.

Hình 4-2-2. Tín hiệu sóng sin giả (trên) và tín hiệu xung (dưới)

4-3. Đặc điểm và ứng dụng chính của Encoder quang

Encoder quang là loại Encoder sử dụng cảm biến quang phát hiện xem ánh sáng có thông qua khe nhỏ hay không, do đó nếu thiết kế hình dạng của khe nhỏ một cách khoa học có thể tăng độ chính xác và độ phân giải. Vì vậy, chúng được sử dụng trong các ứng dụng điều khiển servo và motor trục rỗng, nơi yêu cầu độ chính xác cao. Bên cạnh đó, vì chúng không bị ảnh hưởng bởi trường từ trường xung quanh, nên chúng có thể được sử dụng trong các ứng dụng có từ trường mạnh. Vì lý do này, chúng được sử dụng trong các thiết bị sử dụng động cơ lớn.

Tổng kết

Encoder quang là loại Encoder phát hiện và chuyển đổi tín hiệu ánh sáng thông qua khe nhỏ thành tín hiệu điện. So với Encoder từ, chúng dễ dàng tăng độ chính xác và độ phân giải và có thể được sử dụng trong các ứng dụng có từ trường mạnh. Ngoài ra, Encoder kiểu phản xạ rất dễ để thu nhỏ kích thước và sản xuất bằng phương pháp chồng lên lớp để đơn giản hóa quá trình lắp ráp.

Trong bài viết tiếp theo, chúng tôi sẽ giải thích về nguyên lý hoạt động và tính năng của Encoder từ.

[BÀI VIẾT SỐ 5] NGUYÊN LÝ HOẠT ĐỘNG VÀ TÍNH NĂNG CỦA ENCODER TỪ

- 2023-08-27

- TỰ ĐỘNG HÓA

XT Mechanical Blog xin chào các bạn. Hôm nay chúng tôi sẽ giới thiệu bài viết số 5 trong chuỗi bài viết "Kiến thức cơ bản về Encoder". Trong bài trước, chúng tôi đã giới thiệu về Encoder quang. Ở bài viết này, chúng tôi sẽ giới thiệu nguyên lý hoạt động và tính năng của bộ mã hóa từ (Encoder từ).

Mục lục

5-1. Cấu tạo Encoder từ

5-2. Nguyên lý hoạt động của Encoder từ

5-3. Tính năng và ứng dụng chính của Encoder từ

Nào chúng ta hãy cùng bắt đầu.

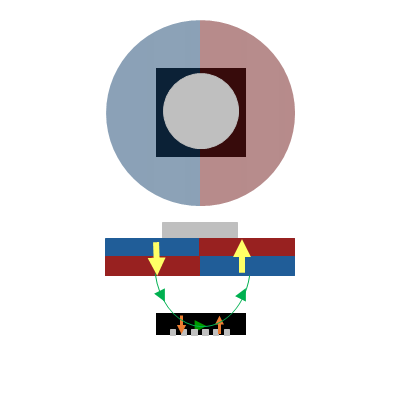

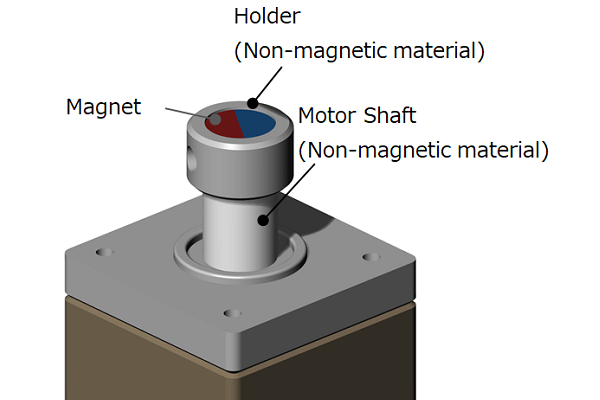

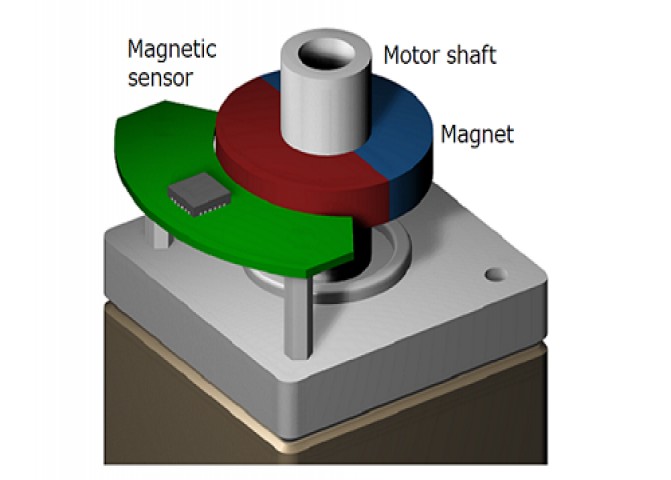

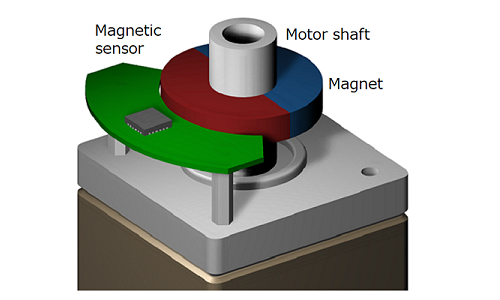

5-1. Cấu tạo Encoder từ

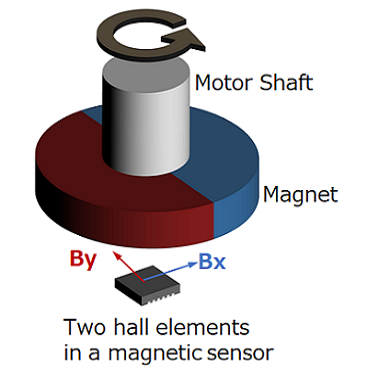

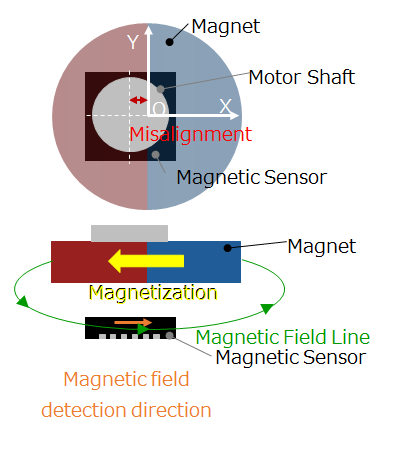

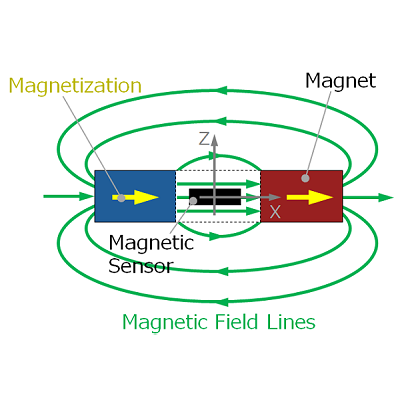

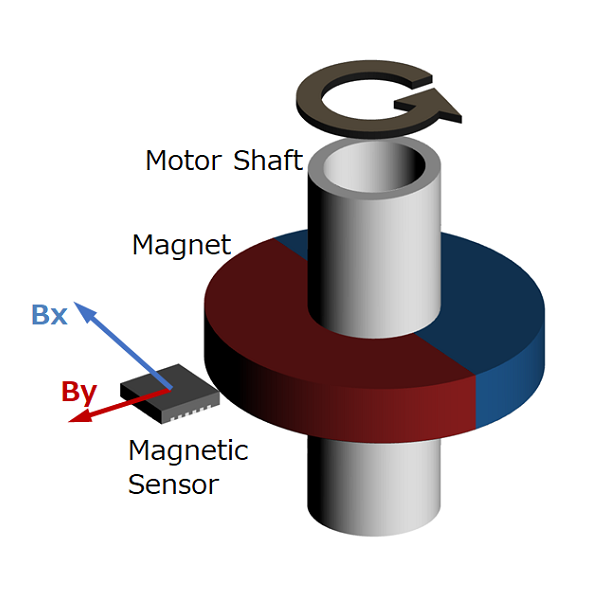

Khi (thông tin) vị trí quay thay đổi trong từ trường, Encoder từ sẽ phát hiện, chuyển đổi thông tin đó thành tín hiệu điện và xuất thông tin đó đến bộ điều khiển. Encoder từ đơn giản nhất bao gồm một nam châm vĩnh cửu và một cảm biến từ. Nam châm vĩnh cửu được gắn vào trục động cơ, và một cảm biến từ được gắn cố định trên bảng mạch in (PCB) hoặc tương tự tại vị trí mà nó nhận được từ trường do nam châm vĩnh cửu tạo ra. Khi nam châm vĩnh cửu được gắn vào trục động cơ và quay theo, sự thay đổi và hướng của từ trường sẽ được cảm biến từ phát hiện, do đó có thể xác định vị trí quay và qua đó xác định được tốc độ quay của trục động cơ.

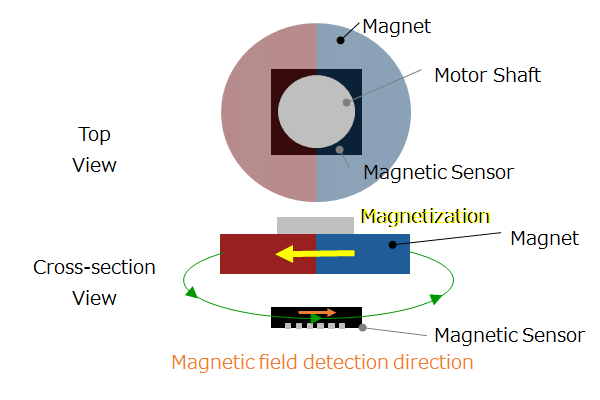

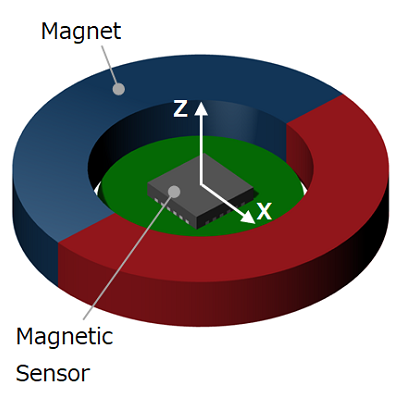

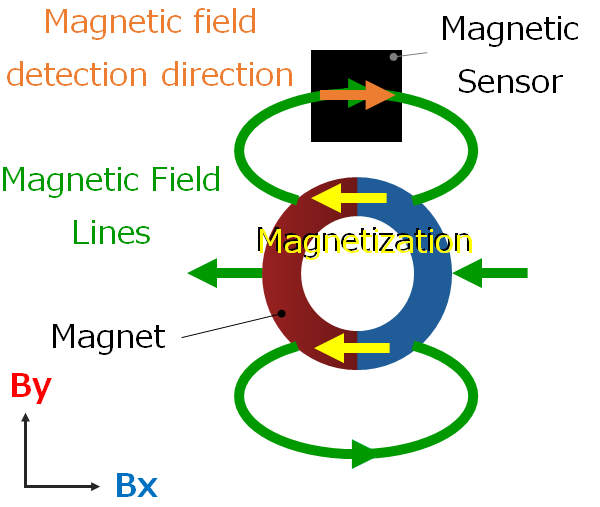

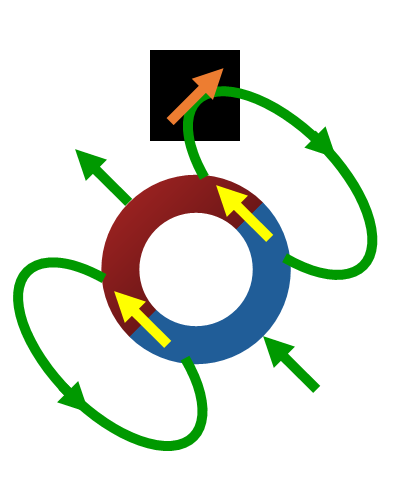

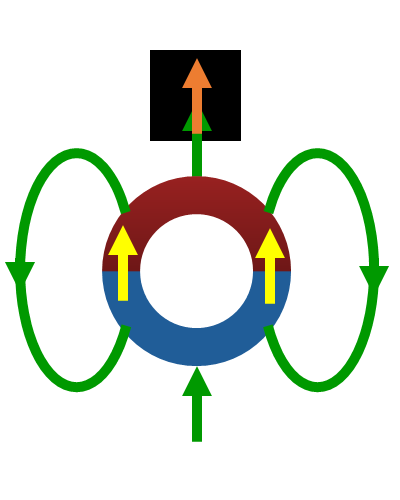

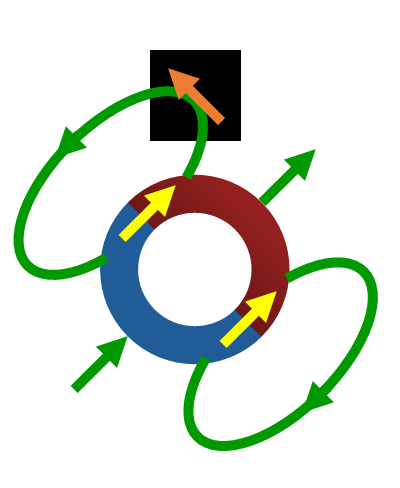

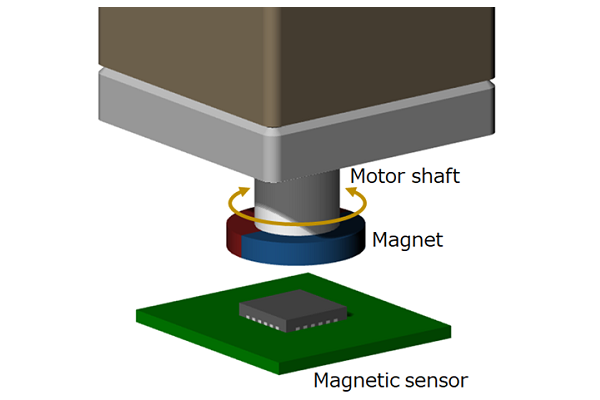

Hình 5-1. Sơ đồ cấu trúc đơn giản của encoder từ

Để giải thích về cách những thay đổi trong phân bố từ trường được chuyển đổi thành thông tin góc, chúng tôi sẽ đơn giản cấu trúc Encoder chỉ bao gồm một cảm biến từ được gọi là phần tử Hall và một nam châm vĩnh cửu (hình 5.1).

Cảm biến Hall

Cảm biến sử dụng phần tử Hall, là loại cảm biến từ dựa trên hiệu ứng Hall để tạo ra điện áp tỷ lệ với cường độ của từ trường. Các phần tử Hall được sử dụng trong Encoder được làm bằng vật liệu bán dẫn mà chủ yếu hiện nay là các chất bán dẫn hỗn hợp như indi antimonide (InSb) có độ nhạy cao, gali arsenua (GaAs) với đặc tính nhiệt độ ổn định, indi arsenua (InAs) với độ nhạy và đặc tính nhiệt độ đều được cân bằng tốt, silicon (Si) có thể được gắn trên trên bản mạch của một IC. Ngoài ra, phần tử Hall có loại có thể phát hiện cường độ của từ trường theo hướng thẳng đứng và có loại có thể phát hiện cường độ của từ trường theo hướng nằm ngang.

Nam châm vĩnh cửu

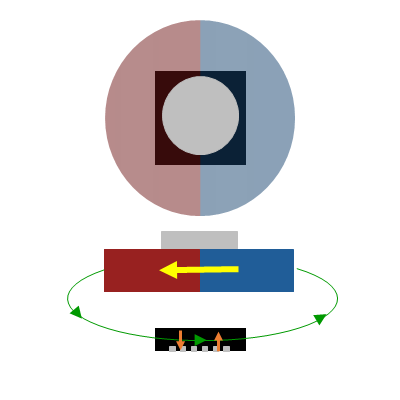

Hình dạng của nam châm vĩnh cửu được sử dụng trong Encoder thường có hình đĩa (hình đồng xu), được từ hóa theo hướng xuyên tâm hoặc hướng phẳng của đĩa, miễn là nó đáp ứng các điều kiện về mật độ từ thông cần thiết để hoạt động như một bộ mã hóa. Vật liệu và kích thước nam châm có thể được lựa chọn tùy vào đặc tính và ứng dụng của chúng. Ví dụ, chọn nam châm loại oxit samarium (SmCo) có đặc tính nhiệt độ tốt, nam châm loại neodymium (Ne-Fe-B) phù hợp để thu nhỏ và giảm trọng lượng, nam châm loại ferrite rẻ tiền...

|

|

Hình 5-2a Nam châm từ hóa hướng xuyên tâm | Hình 5-2b Nam châm bị từ hóa theo phương phẳng |

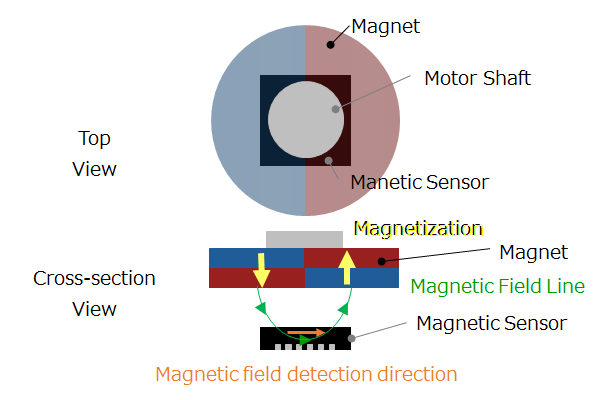

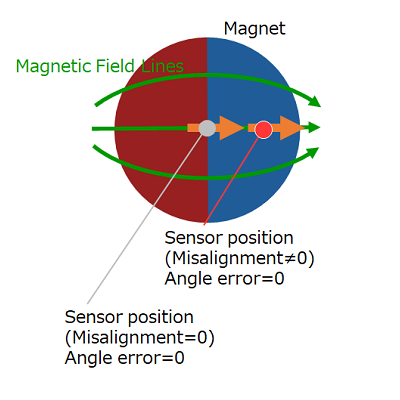

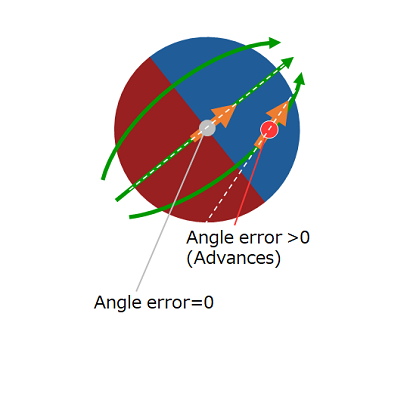

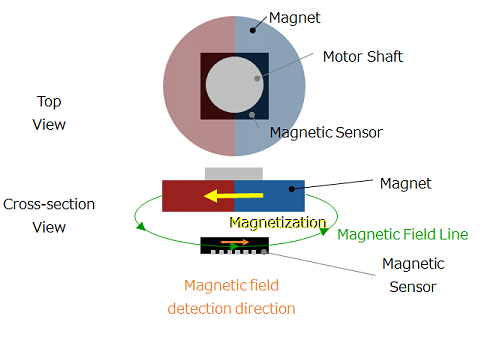

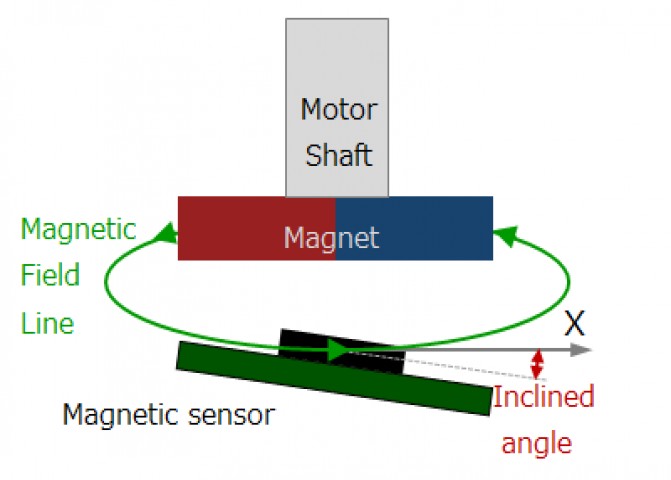

Bố trí nam châm vĩnh cửu và phần tử Hall

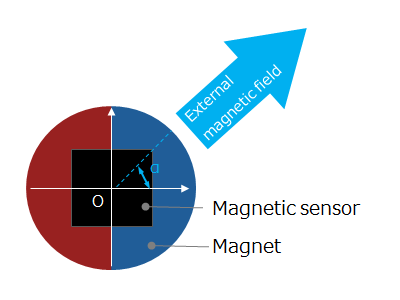

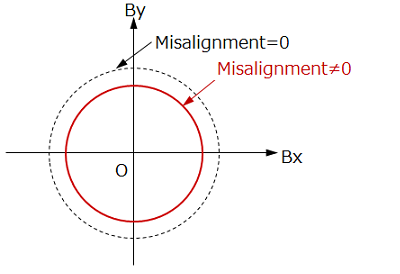

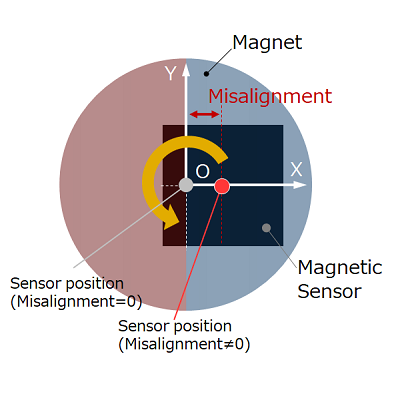

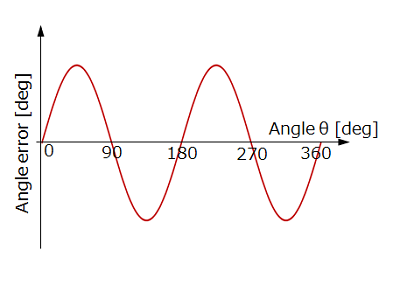

Bố trí lý tưởng của các thành phần trong Encoder từ là sự căn chỉnh tâm của trục quay, nam châm vĩnh cửu và phần tử Hall nằm trên cùng một đường thẳng. Sự bố trí như vậy được gọi là bố trí Shaft-End. Tuy nhiên, ngay cả căn chỉnh Shaft-End thực sự cũng có sai số nhỏ gọi là "lệch trục". Nếu phần tử Hall bị lệch, cường độ của từ trường được phát hiện sẽ thay đổi, dẫn đến lỗi về độ chính xác của việc phát hiện góc. Tuy rất khó để loại bỏ hoàn toàn độ lệch trục, nhưng trong cách sắp xếp phần tử Hall được bố trí trong khu vực mà từ trường theo phương ngang và phần tử Hall phát hiện cường độ của từ trường theo phương nằm ngang là đồng nhất (hình 5-3a), nên dù có đặt lệch trục thì từ trường đưa vào phần tử Hall cũng không thay đổi nhiều. Do đó, có thể giảm sự xuất hiện của lỗi góc do lệch trục so với loại phần tử Hall phát hiện cường độ của từ trường theo phương thẳng đứng được sử dụng ở hình 5-3b.

|

|

Hình 5-3a Sự kết hợp giữa nam châm từ hóa hướng xuyên tâm và phần tử Hall phát hiện cường độ của từ trường theo hướng ngang | Hình 5-3b Sự kết hợp giữa nam châm từ hóa hướng xuyên tâm và phần tử Hall phát hiện cường độ của từ trường theo hướng thẳng đứng. |

Tuy nhiên việc sử dụng nam châm từ hóa hướng tâm sẽ xuất hiện từ trường bị rò rỉ theo hướng bên cạnh và từ trường này ảnh hưởng xấu đến các thiết bị xung quanh. Nếu muốn làm yếu từ trường rò rỉ này thì có thể sử dụng một nam châm vĩnh cửu được từ hóa theo phương thẳng đứng. Tuy nhiên so với nam châm được từ hóa theo hướng xuyên tâm, diện tích từ trường đều theo hướng ngang hẹp hơn nên sai số góc do lệch trục tương đối lớn (hình 5-4a, b).

|

|

Hình 5-4a Sự kết hợp giữa nam châm được từ hóa theo hướng thẳng đứng và phần tử Hall phát hiện cường độ của từ trường theo hướng nằm ngang. | Hình 5-4b Sự kết hợp giữa nam châm được từ hóa theo hướng thẳng đứng và phần tử Hall phát hiện cường độ của từ trường theo hướng thẳng đứng. |

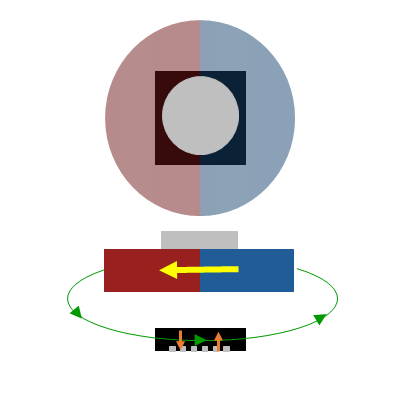

Trên thực tế ngoài cách bố trí Shaft-End đã được giới thiệu, cũng có một cách bố trí mà các phần tử Hall được đặt ở những vị trí phía ngoài trục, gọi là cách bố trí Off-Axis, chúng tôi sẽ giới thiệu chi tiết về cách bố trí này ở những bài viết tiếp theo.

Từ đây trở đi để thống nhất, chúng ta sẽ sử dụng Encoder bao gồm một nam châm được từ hóa theo hướng xuyên tâm và phần tử Hall phát hiện cường độ của từ trường theo hướng ngang (hình 5-3a) để giải thích nguyên lý hoạt động.

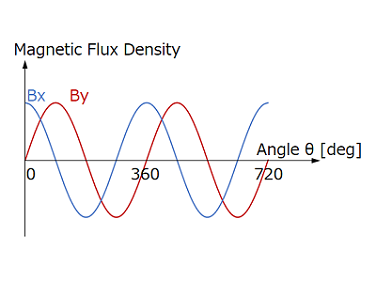

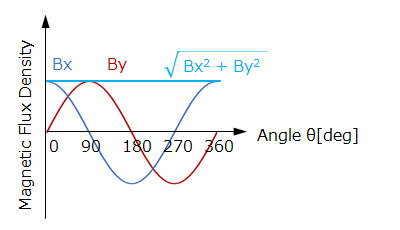

5-2. Nguyên lý hoạt động của Encoder từ

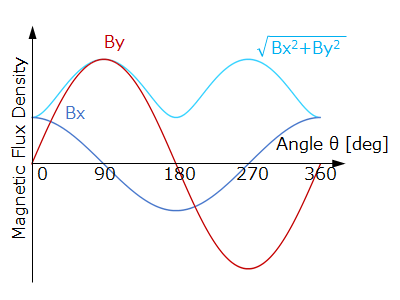

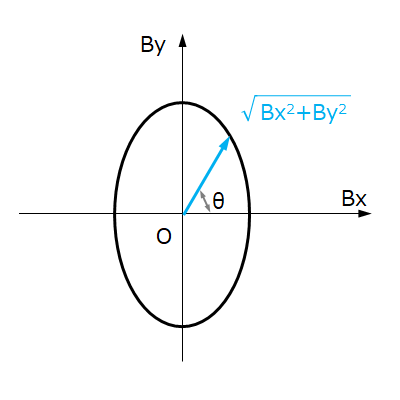

Phần tử Hall phát hiện những thay đổi trong phân bố từ trường do chuyển động quay và chuyển chúng thành tín hiệu điện. Khi trục động cơ quay, từ trường do nam châm vĩnh cửu gắn vào đầu trục tạo ra sẽ quay (từ trường quay). Lúc này, vùng gần tâm trục quay quay với cường độ từ trường không đổi. Sự thay đổi trong phân bố từ trường này được phần tử Hall phát hiện và chuyển đổi thành tín hiệu điện. Do phần tử Hall là một cảm biến từ chỉ có thể phát hiện cường độ của từ trường theo một hướng duy nhất, nên để phát hiện được vị trí quay, ngoài phần tử Hall dùng để phát hiện cường độ từ trường Bx theo thành phần trục X cần có thêm 1 phần tử Hall để phát hiện cường độ từ trường By theo thành phần trục Y (Hình 5-5a, b).

|

|

Hình 5-5a Sơ đồ cấu trúc của Encoder (cách bố trí Shaft-End) | Hình 5-5b Cường độ từ trường được phát hiện bởi phần tử Hall |

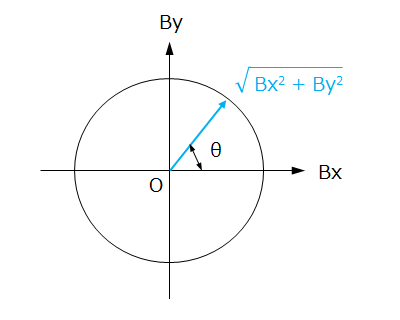

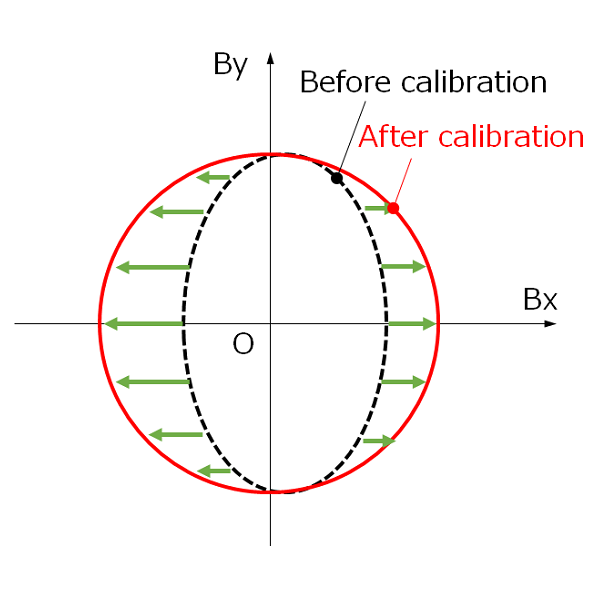

Chuyển đổi tín hiệu điện của phần tử Hall thành thông tin góc

|

|

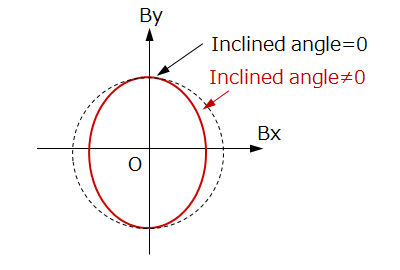

Hình 5-6a Từ trường trục X: Bx và từ trường trục Y: By | Hình 5-6b Hình Lissajous về cường độ từ trường |

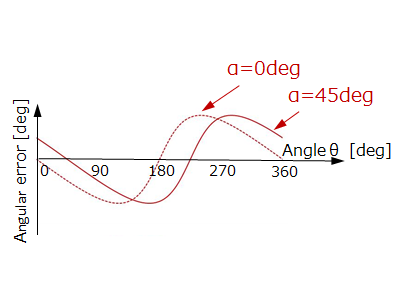

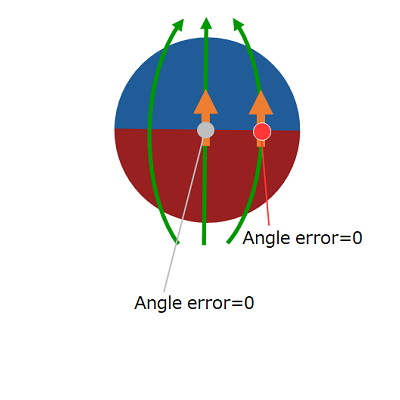

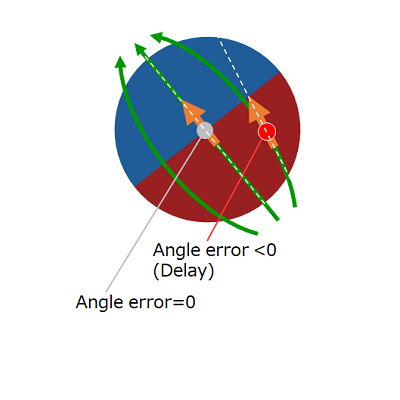

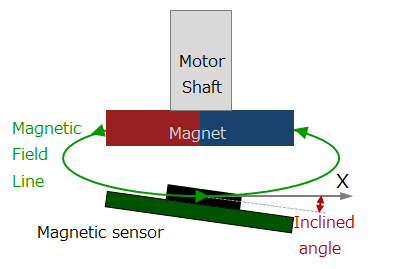

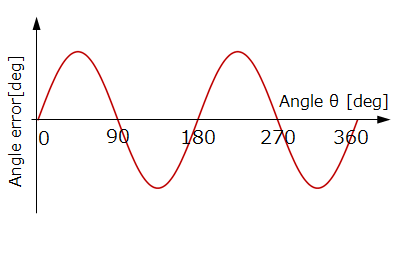

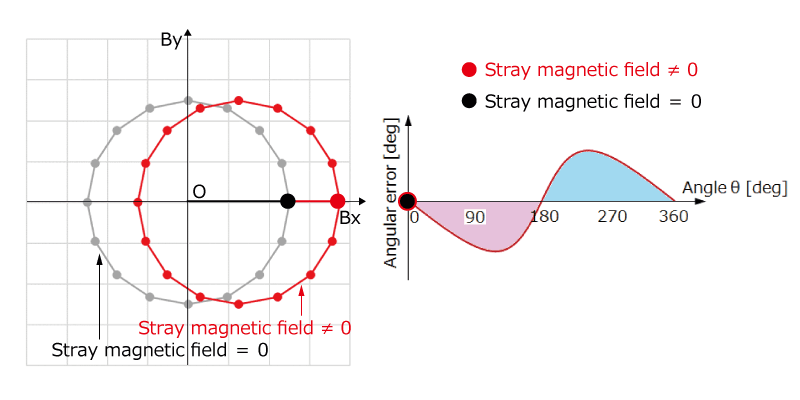

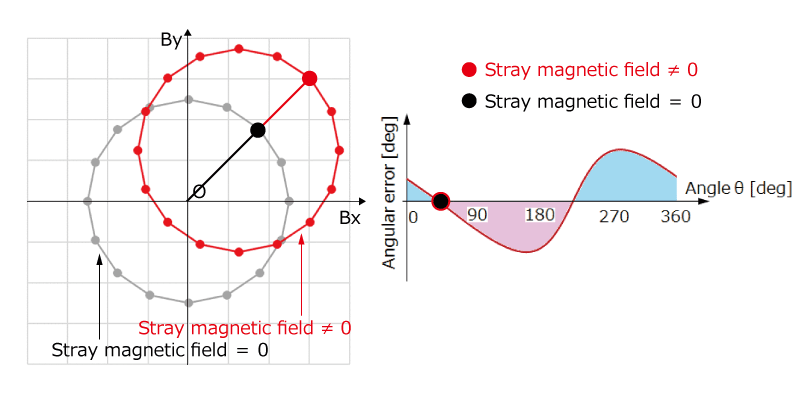

Thông tin từ trường của các thành phần trục X và trục Y (hình 5-6a) được chuyển đổi thành tín hiệu điện bởi phần tử Hall được bộ chuyển đổi AD (Analog to Digital) chuyển đổi thành tín hiệu số, gửi đến mạch số học và được chuyển đổi thành thông tin góc bằng các hàm lượng giác. Hình phẳng thu được bằng cách tổng hợp thành phần trục X và thành phần trục Y trực giao với nhau được gọi là hình Lissajous (hay dạng sóng Lissajous), do đó hình Lissajous vẽ được một vòng tròn (hình 5-6b). Do đó, kết quả góc đầu ra được chuyển đổi bằng hàm lượng giác có sai số bằng 0. Ngoài ra, ngay cả khi trục của phần tử Hall phát hiện cường độ từ trường theo hướng nằm ngang lệch trục thì từ trường đầu vào không thay đổi nhiều nên sai số trong kết quả góc đầu ra là nhỏ.